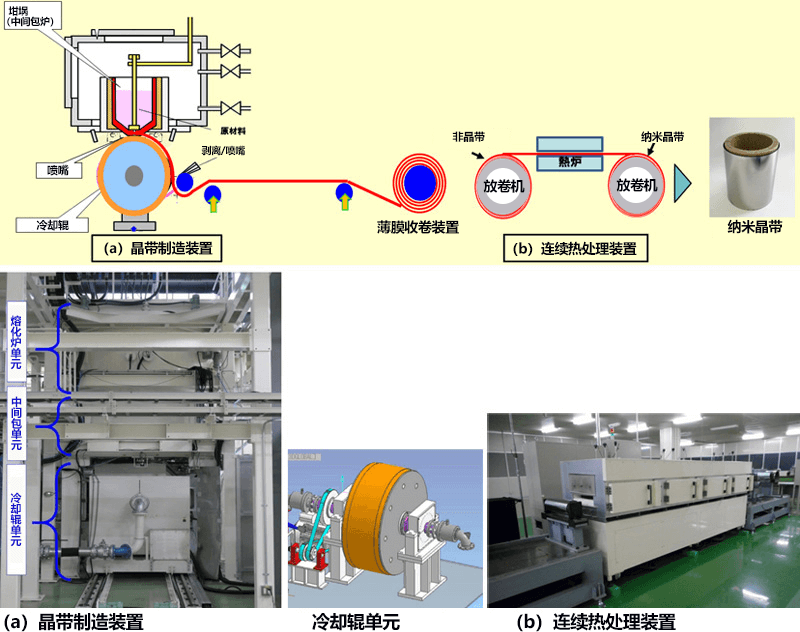

日本科學技術振興機構(JST)委託Tohoku Magnet Institute公司,使用日本東北大學研發的能將電能損失控製在最小的新材料——超低損耗奈米晶帶,開發成功了奈米晶帶的量產工藝和標準設備(圖1)。

圖1:新開發的晶帶製造裝置

上)裝置的整體構成。左起依次為(a)晶帶製造裝置、薄膜收卷裝置,(b)連續熱處理裝置。

下)左起依次為(a)晶帶製造裝置的外觀,冷卻輥單元的結構,(b)連續熱處理裝置。

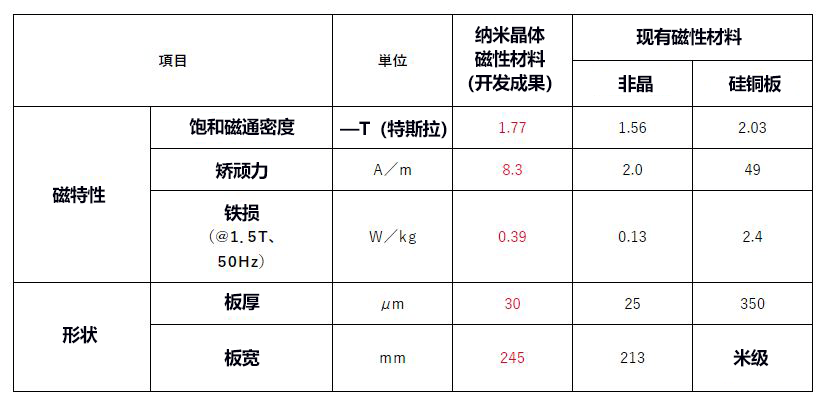

超低損耗奈米晶帶具有鐵損低(能量效率高)及飽和磁通密度高(便於實現小型化)的優點。本次開發的目標是,確立板厚為35μm、板寬為250mm的晶帶的製造技術並製作相應裝置,同時還針對坩堝、噴嘴和冷卻輥等生產設備推進了技術開發,大幅提高其耐久性。

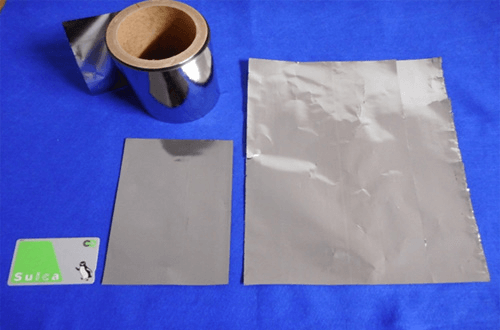

此次在試製階段實現了寬245mm、厚30μm的晶帶,量產驗證階段考慮到生產的穩定性,最終成功製作了寬127mm、厚27μm的晶帶。

今後將開始生產並銷售奈米晶帶。為了進一步提高品質、降低成本和強化生產穩定性,還預定繼續進行驗證,目標是用於能廣泛取代電磁石用鋼板的應用產品。軟磁性材料的全球市場規模在2017年度約為3萬億日元(約2千億元人民幣),其中,此次開發的晶帶可以取代其中的38%,相當於1.14萬億日元。

<開發内容>

1.晶帶製造裝置

首先,研究小組以形成晶帶的工藝原理驗證裝置為基礎,設計了用於擴大生產規模的設備。為降低成本和防止雜質混入,熔化爐沒有采用傾斜式,而是採用直直立式坩堝結構。250公斤的原料能在60分鐘内完全熔解。另外,中間容器採用中間包爐結構,可以自動控制冷卻輥與噴嘴之間的間隙。

接下來,利用CAE(計算機輔助工程)設計了用來增加薄膜寬度和厚度的大型冷卻輥的設計規則,以及使熔解的合金熔液表面穩定的中間包爐規格,還通過模擬確定了作為加熱源的IH加熱器的感應加熱能力和冷卻輥的冷卻能力。

另一方面,關於降低成本的要素技術開發,以往是先製作預先調整了成分的母合金,然後通過熔解形成晶帶,而此次開發的技術直接向晶帶製造裝置投入不同的成分(鐵、硅、硼、磷、銅),在爐内進行成分調整,有望將材料費削減約90%。延長坩堝和噴嘴等耐火材料的壽命方面,在上述裝置驗證過程中,通過選擇和製作最佳材料,並在實際產品中反復測試,確認了耐久性。

利用這些製造裝置在業界首次成功形成了寬245mm的晶帶(圖2),實現量產指日可待。

圖2:奈米晶帶(寬127mm和245mm)

2.熱處理裝置

對利用晶帶製造裝置形成的晶帶實施規定的熱處理,使之生長奈米晶粒,具備符合規格的磁特性。開發熱處理技術時,根據實驗機的溫度曲線和結晶度數據,開發了處理速度為原來4倍的裝置。裝置性能方面,通過使爐内溫度控制達到500±2度、材料升溫能力達到400度/分鐘,在200mm/秒的進給速率下,實現了與設計一致的溫度曲線。獲得的晶帶的磁性方面,飽和磁通密度為1.77特士拉(T)、矯頑力為8.3安培/米(A/m),確認能夠滿足客戶要求(圖3)。

圖3:此次的開發成果與現有材料的比較

文:JST客觀日本編輯部翻譯整理