為促進光伏發電,日本國立研究開發法人新能源產業技術綜合開發機構(NEDO)正在推進旨在「降低高性能和高可靠性光伏發電成本的技術」項目。此次,NEDO聯合松下公司開發成功了大面積塗布法,包括採用玻璃作為基底層的輕量化技術,以及以松下公司的噴墨塗布技術為基礎製作和調變的鈣鈦礦光伏電池模組基底層塗布技術等。利用這些技術製作的鈣鈦礦光伏電池模組(面積為802cm2:高30cm×寬30cm×厚2mm)達到了全球最高的能源轉化效率16.09%。

圖1:實現全球最大面積和全球最高轉化效率的鈣鈦礦光伏電池模組

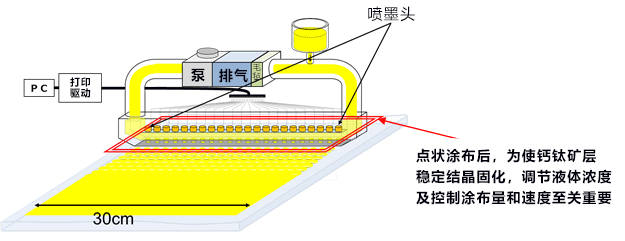

在該模組的製造過程中採用了大面積噴墨塗布法,不但降低了製造成本,而且具有模組面積大、重量輕和高轉化效率等特點,以前難以安裝光伏電池的樓宇牆壁等場所也可實現高效率的光伏發電。

松下公司的噴墨法著眼於精細、均質大面積塗覆,在玻璃基底層上塗覆鈣鈦礦膜等各種物質,由此提高了大面積模組的轉化效率。

<技術開發要點>

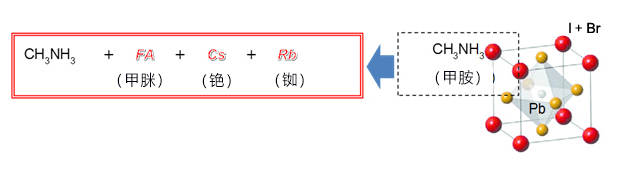

(1)改良塗布液的成分,使之適合噴墨塗布

研究發現,在構成鈣鈦礦晶體的原子團中,通過把在模組製造的加熱工序存在熱穩定性問題(隨著加熱從晶體脫離,導致部分晶體結構被破壞)的部分甲胺,換成分子或原子大小適度,且具有加熱脫離抑制效果的甲脒、銫或銣後,能使晶體實現穩定化,從而提高轉化效率。

圖2:鈣鈦礦晶體

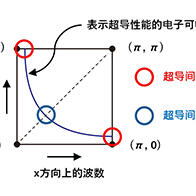

(2)調變塗布液濃度,控制塗布量和速度等

採用噴墨塗布法的薄膜製作工序可以自由變更塗布模式,但以點狀對材料進行塗布和製膜後,需要使其在塗布面内均勻結晶。為滿足上述條件,研究人員將塗布液濃度控制在一定範圍内,並精確控制塗布工序的塗布量和速度,由此提高了大面積模組的轉化效率。

圖3:噴墨塗布法的模式圖

通過在塗布工序最適化這些技術,成功促進了鈣鈦礦膜的晶體成長,增加了模組的面内膜厚,實現了均質化的晶體膜。由此試製成功30cm見方的模組,且轉化效率達到16.09%,距離實用化更近了一步。

文:JST客觀日本編輯部編譯