日本產業技術綜合研究所(簡稱產綜研)開發出了可實現氮化物半導體高品質快速成膜的技術,有望應用於新一代顯示器和通信設備。為了可以獲得高性能,並在低溫下形成晶體膜,改良了原料氣體的供給方法,能將晶體的缺陷密度降至原來的百分之一以下。計劃2~3年後應用於顯示器,5~6年後應用於通信設備。

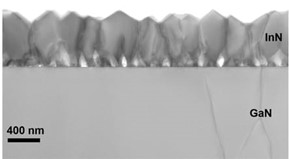

利用新開發的方法在氮化鎵(GaN)上形成的氮化銦(InN)膜(供圖:產綜研)

氮化物半導體是有望應用於新一代發光元件和通信元件的材料。研究團隊此次著眼於性能更高的含銦(In)氮化物半導體。

例如,氮化銦鎵(InGaN)有望應用於通過組合紅色、綠色和藍色發光二極體(LED)來顯示影像的新一代顯示器「微型LED」。含30~40%銦的InGaN可以實現這種顯示器所需的高效率紅色微型LED。另外,氮化銦(InN)的電子移動性(表示電子移動快慢程度的物理量)較大,適合用於高速通信標準「5G」的下一代通信設備所需的高頻元件。

但是氮化物半導體成膜很難以高品質快速生成,這成為了實用化的瓶頸。研究團隊此次通過改良原料氮的供給方法,為解決這個問題開闢了道路。

氮化物半導體一般通過高溫分解氨等原料氣體在基底層上形成晶體膜。對於含銦氮化物半導體而言,要想增加銦的含量以提高性能,需要在650度以下的溫度下成膜。因為在800度以上的高溫下,銦會從晶體表面逸出,幾乎不會進入晶體中。

另一方面,為了供給晶體成長所需的另一個元素氮,則需要900度以上的高溫。在低溫下,原料氨無法有效分解。因此,傳統上很難對高品質氮化物半導體進行高速成膜。

對此,作為在低溫下也容易使氮發生反應的方法,產綜研使用電漿氣體來代替加熱。電漿是物質的一種不安定穩態,反應更加容易進行。

產綜研開發的成膜裝置使用電漿來供氮(供圖:產綜研)

產綜研此前曾開發出過一種在1~10千帕高壓(相當於傳統方法的10~100倍)下也能穩定運行的電漿供給源。由於將參與反應的氮的密度提高到了10倍以上,所以可以提高成膜速度是其優點。該裝置採用了從電漿供給源周圍的孔中供應含有鎵和銦的原料氣體及氮的方法。

研究團隊利用這個裝置,在溫度為650℃和壓力為2千帕的條件下形成了銦含量為100%的氮化銦膜。詳細分析晶體後發現,稱為差排的缺陷密度降到了常規成膜方法的百分之一以下。

產綜研氮化物半導體先進器件開放創新實驗室的熊谷直人介紹說,包括處於研究階段的晶體在内,這是氮化銦晶體中「迄今為止報告的品質最高的晶體」。成膜速度快也是一個特點,速度是常規方法的兩倍以上,達到每小時0.3微米。

今後,將考慮增大製造裝置的體積等,以便將其用於發光元件和通信元件的量產。「計劃2~3年後應用於紅色微型LED,5~6年後應用於高頻元件,並將廣泛招募合作企業」(熊谷)。

以往的紅色微型LED由於晶體品質較低等,發光效率只有1%左右。使用此次的技術,「有望提高到5%左右」(熊谷)。微型LED顯示器所需的藍色和綠色光源已經發現高發光效率的材料,如果紅色的發光效率能超過5%,就有望在性能方面與有機EL顯示器競爭。

日文:松元則雄、《日經產業新聞》,2022/6/1

中文:JST客觀日本編輯部