日本東北大學與美國加州大學洛杉磯分校組成的研究團隊開發出了有助於降低新一代電池的候選之一鈉離子電池的成本並提高其性能的方法。使用3D列印機製作負極材料,使離子更容易通過,即使加厚負極並提高容量,充放電性能也不會下降。該方法有望簡化零部件,將製造成本降低30~40%。研究團隊正在推進用於正極等的研究。

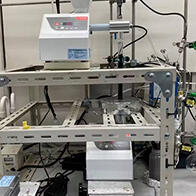

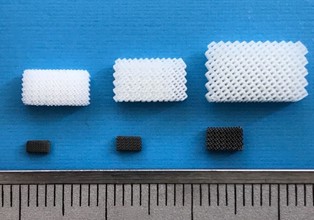

碳化用3D列印機固化的樹脂(上)製作的負極材料(下)(供圖:東北大學助教工藤朗)

鈉離子電池作為低成本的新一代電池備受關注。其基本結構與鋰離子電池相同,隻不過是由鈉離子取代昂貴的鋰來存儲和釋放電能。電極可以使用鐵等材料來代替含鈷等稀有金屬的材料。

鋰和鈷的產地有限,存在地緣政治風險。隨著電動汽車(EV)的產量擴大,供需也可能會變得緊張,短期内價格將繼續居高不下。另一方面,鈉可以從海水中回收,有穩定的供應。但它性能不如鋰離子電池,研究人員一直在探索電極材料等。

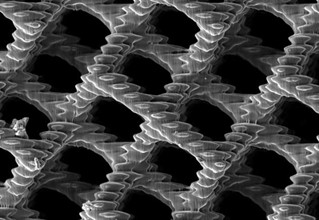

此次研究的目標是,使用3D列印機低成本製作高性能電極。研究團隊首先使用3D列印機向光固化樹脂照射紫外線,將其加工成晶格狀。接下來用約1000℃的溫度加熱,樹脂被碳化形成硬碳。保留了晶格以數百微米(微米為百萬分之一米)的隔膜排列的結構。

研究團隊以該材料為負極,試製了鈉離子電池,並調查了性能。即使將負極的厚度增加到常規方法的三倍以上,充放電性能也沒有劣化。可能是有規則的間隙讓離子變得更容易通過。通過增加負極的厚度,單位面積的容量最多增加四倍。反復充放電100次後仍保持了約40%的容量。

利用3D列印機開發了具有微細晶格結構的負極材料(供圖:東北大學助教工藤朗)

電池的電極通常是堆疊片狀材料製作的。因為如果採用很厚的單層電極,離子不容易通過,充放電性能會下降。

如果能利用3D列印機加厚電極,兼顧容量和充放電性能,就有望省略隔膜和集電體等零部件。由於僅使用硬碳就可以形成電極,因此也無需使用粘接材料的粘合劑。據估算,將電極厚度增至以往的5倍時,與層疊5層電極的方法相比,容量相同但製造成本可降低30~40%。

東北大學的工藤朗助教表示:「能將易碎的硬碳製成晶格狀的只有3D列印機。今後打算將晶格進一步小型化,調查其性能」。還打算將該技術應用於正極以及使用鎂和鋁等的其他新一代電池。

日文:遠藤智之、《日經產業新聞》,2022/7/27

中文:JST客觀日本編輯部