當半導體雷射如果為了提高輸出功率而增大面積,它就會變成多模,導致光束品質變差,無法聚光。例如,如果要用於汽車的LiDAR感測,需要複雜的透鏡系統並進行精確的調整,這會增加成本,而且也不能產生可用於雷射加工的功率。京都大學研究生院工學研究科的野田進教授、井上卓也助教、吉田昌宏助教和John Gelleta特定研究員等人組成的研究團隊確立了一項設計指南,可以實現在直徑為3~10毫米的超大面積下單模運行的光學晶體雷射。野田教授表示:「根據設計指南,我們希望製作出直徑為3毫米的光學晶體雷射,力爭年内實現50~100W級別輸出 。這樣就可以實現低成本LiDAR以及可以切割金屬的雷射加工。」相關内容已於7月4日發布在Nature Communications上。

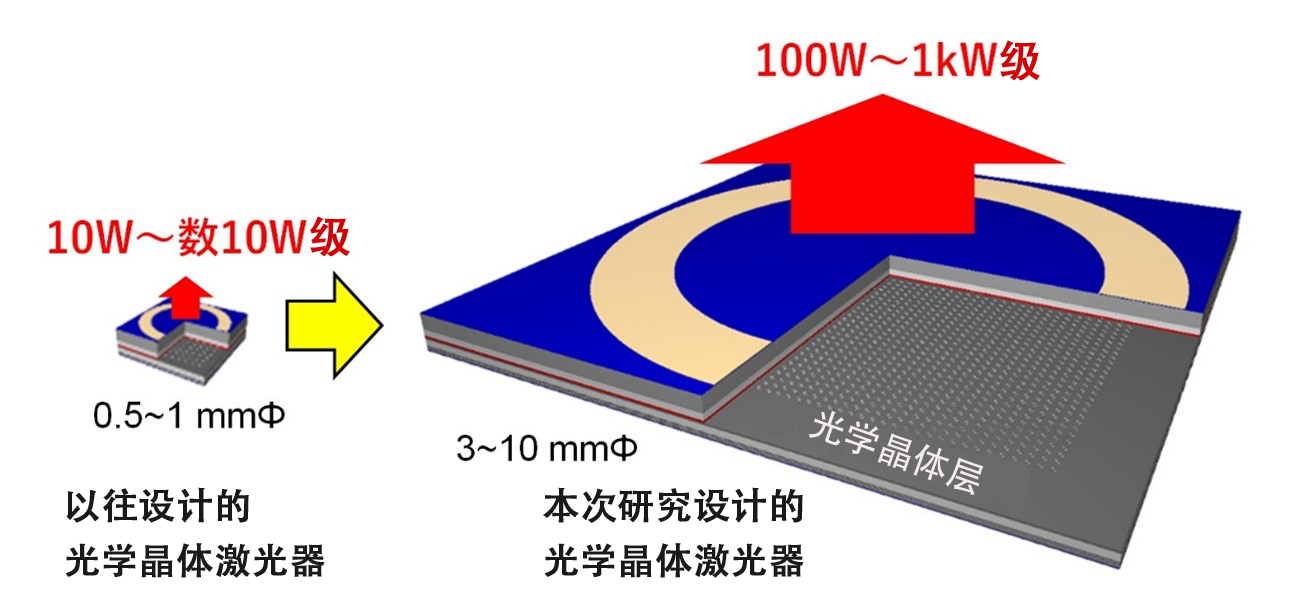

100W~1kW級單模光學晶體雷射的概念圖(供圖:京都大學)

目前,可以切割金屬等的高功率雷射一直使用氣體、固體或光纖雷射等大型、昂貴且低效的光源。如果能將其換成半導體雷射,可以大幅降低成本和削減尺寸。

作為解決這些課題的半導體雷射,研究團隊通過控制和利用光學晶體層内部傳播的光波的相互耦合,開發出了可實現大面積單模運行的光學晶體雷射。為此研究團隊提出了兩個空艙在X和Y方向各稍微偏移四分之一波長之後再重疊的雙晶格光學晶體結構的諧振器構造,通過消除基模以外的高階模,成功實現了單模的高品質雷射振盪。截至目前已經利用直徑為0.5毫米至1毫米的器件驗證了10W級的雷射振盪。另外,研究團隊還成功開發出了配備這種光學晶體雷射的LiDAR(光學測距系統),野田教授介紹說:「發布後收到了來自全球約74家不同企業的關於聯合研究和實用化的諮詢。」

儘管目前的雷射輸出功率,也能生成用於測距的光脈衝或對金屬表面進行輕微的路塹,但要想取代用於金屬加工的雷射,需要更高的輸出功率。為此,研究團隊從理論上明確了利用直徑為3至10毫米的超大面積光學晶體雷射實現穩定單模的一般條件。在以往的設計中,直徑超過2毫米後,包括基本模式在内,垂直方向角度偏位的方向就會產生高階模雷射。對此,研究團隊找到了一個通過調整成對的兩個空艙的隔膜、孔的大小和橢圓率,可以大幅降低高階模的計算公式,另外,還確立了通過最適化光學晶體層背面安裝的反射鏡的距離,即使直徑為3~10毫米也能實現單模雷射振盪的理論。

一旦100W~1kW級的雷射得以實現,目前的高功率雷射很多都將被光學晶體雷射所取代。作為第一階段的目標,研究團隊將力爭在年内實現50~100W連續振盪。

本研究是作為内閣府綜合科學技術・創新會議「戰略創新創造項目」(SIP)「充分利用光與量子的Society 5.0實現技術」(管理法人:QST)而實施開發的。

原文:《科學新聞》

翻譯編輯:JST客觀日本編輯部

【論文資訊】

期刊:Nature Communications

論文:General recipe to realize photonic-crystal surface-emitting lasers with 100-W-to-1-kW single-mode operation

DOI:10.1038/s41467-022-30910-7