日本九州大學的星野友副教授等人組成的研究團隊開發出了可以有效回收溫室氣體二氧化碳(CO2)的分離膜。該分離膜是將含有能吸收二氧化碳的化合物「胺」的微小顆粒噴塗到有很多孔的薄膜上製成的。預計將用於從工廠燃燒時排放的廢氣中僅回收二氧化碳,並將其轉換成燃料等有用物質的「CCUS」(二氧化碳捕集、封存及再利用)項目。計劃2022年在工廠實施驗證實驗,2025年實現實用化。

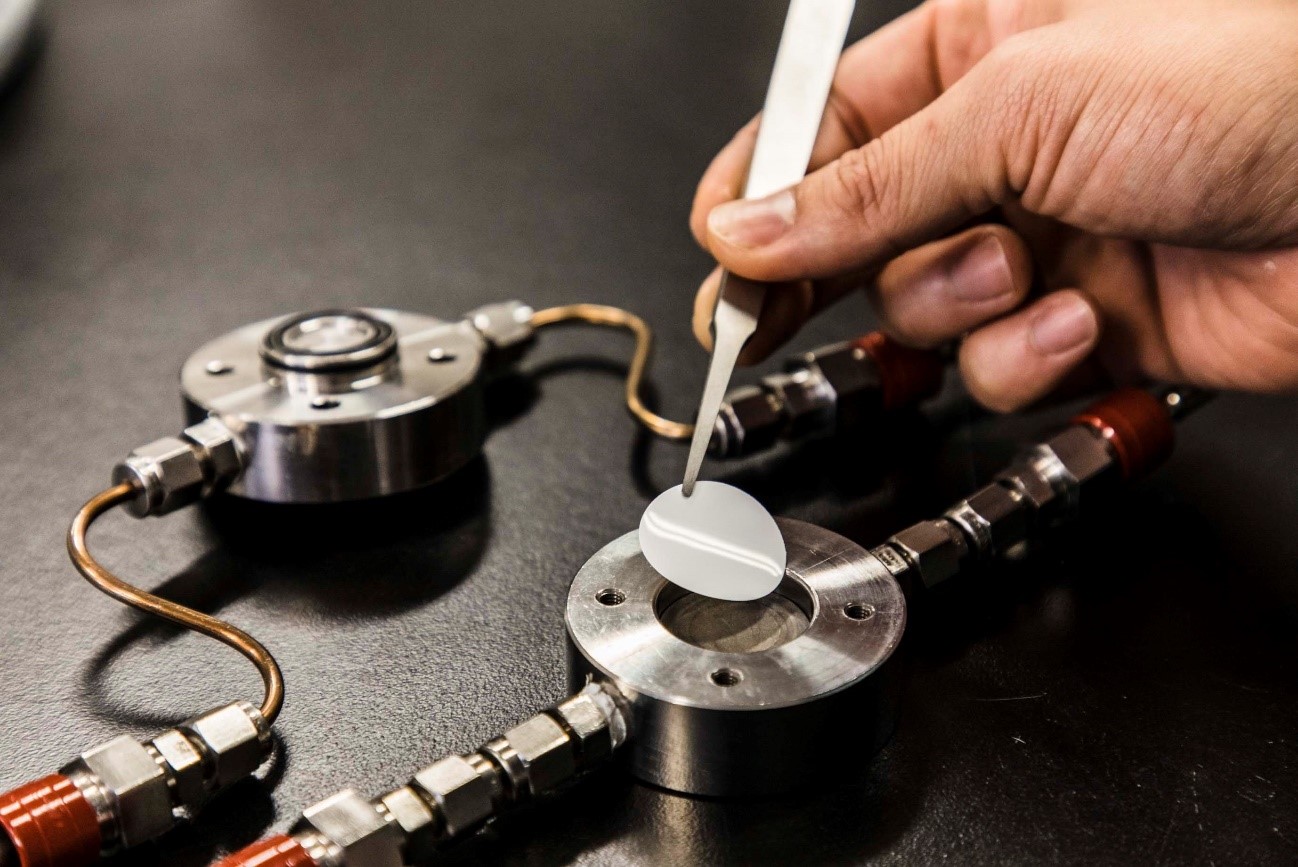

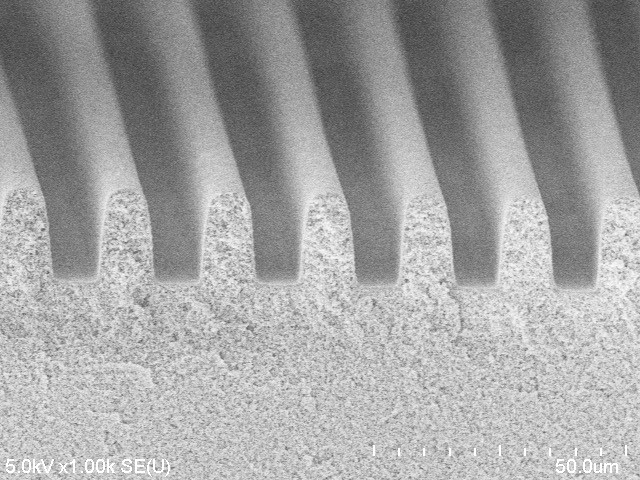

噴灑凝膠狀微細粒製作出的二氧化碳分離膜(上)和分離膜的電子顯微鏡照片(下)(照片由九州大學星野副教授提供)

CCUS作為實現去碳的有效手段備受關注,目前的課題是二氧化碳的分離和回收成本較高。煤炭火力發電站等實施的驗證實驗採用的主要是「化學吸收法(胺法)」,使廢氣通過鹼性溶液時,氣體所含的物質中僅酸性的二氧化碳會溶解,由此可以進行分離。

然而,接下來分離溶解在液體中的二氧化碳需要大量的熱能。經濟產業省2019年發布的「碳回收技術發展藍圖」顯示,從工廠等的廢氣中分離一噸二氧化碳所需的成本約為4000日元。

如果能開發出無需使用液體即可隻通過二氧化碳的優質分離膜,就可以降低成本。九州大學與該校的初創企業日本碳循環實驗室(福岡市)將含有能吸收二氧化碳的胺的微細粒噴灑到有大量小孔的膜上,微細粒能密集地附著到凹凸不平的膜上。膜的厚度為數百奈米(奈米為10億分之1米),氣體可以高速通過。廢氣中的氮等不會通過,僅二氧化碳被分離,能高濃度回收。

二氧化碳濃度較低時可以更有效地回收,即使含有10%左右二氧化碳的廢氣也能一次性獲得98~99%的高純度二氧化碳。由於無需使氣體多次通過分離膜即可有效回收高純度的二氧化碳,預計可實現節能的小型二氧化碳分離裝置。

研究團隊估算,可以將二氧化碳回收成本降至目前約一半的2000~2500日元。使用無機物的二氧化碳分離膜也在開發中,但星野副教授表示:「使用容易獲得且容易合成的有機物質能降低製造成本」。

有機物質耐久性方面尚存在課題。研究團隊認為,如果做不到更換一次可以使用1~2年的時間就達不到實用水平,今後將繼續進行改良。另外,還打算改進形狀,為了能一次性處理大量氣體,將設法增加單位體積的膜表面積。

作為有助於實現去碳的技術,據星野副教授介紹:「不僅是汽車和鋼鐵行業,還收到了食品工廠等生產過程中會排放廢氣的多個行業的聯合研究申請」。計劃2022年開始在工廠實施驗證實驗,詳細調查耐久性等。

日文:北川舞、《日經產業新聞》,2021/07/07

中文:JST客觀日本編輯部