日本電力中央研究所等開發出了可將製造過程中釋放的二氧化碳(CO2)排放量削減約70%的混凝土。這種混凝土不使用水泥,取而代之利用火力發電站燃燒煤炭時產生的灰燼和鋼鐵廠排出的鐵礦石殘渣細粉。這種混凝土實現了用於建造高層建築的高強度。開發方正計劃與混凝土製造商Nakagawa Humepipe Industry(茨城縣土浦市)合作,2023年實現實用化。

主要用於混凝土的水泥在製造過程中每噸會產生600~800公斤二氧化碳。為削減二氧化碳排放,近來利用含二氧化矽等成分的原料取代水泥的混凝土以及吸收二氧化碳製作的混凝土等已經商品化。

但是,這些產品難以提高強度,很難用於鋼筋混凝土。水泥與水混合後可獲得讓鋼筋不易生鏽的鹼性。但如果降低水泥含量的話就難以獲得這種性質。另外還存在需要大規模設備投資的課題。

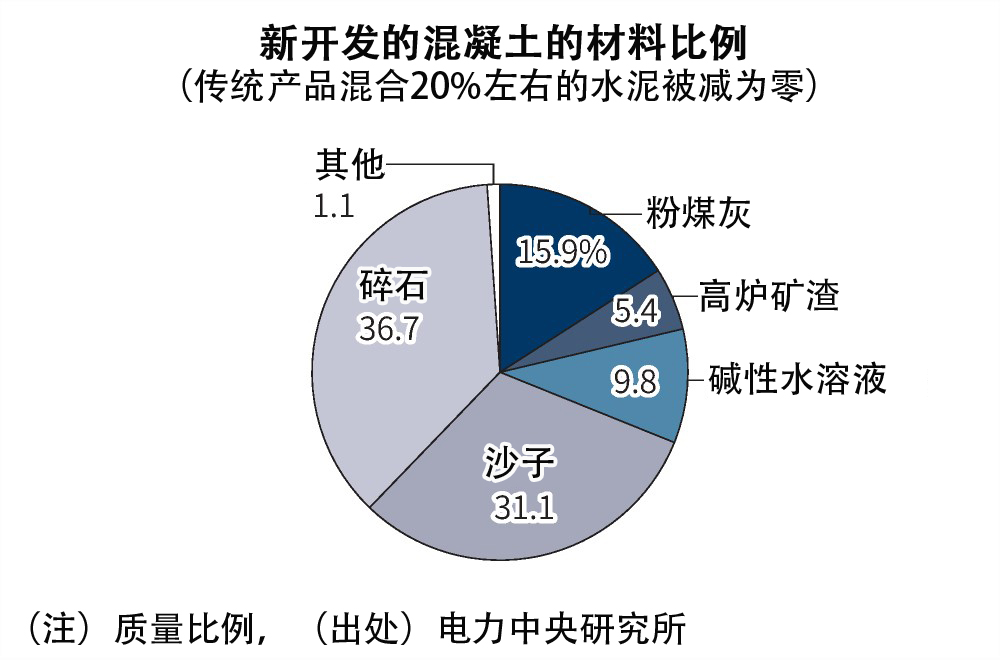

研究團隊著眼于都是用來製造水泥的飛灰(fly ash)和「高爐爐渣細粉」。飛灰具有易於處理且不易氧化的性質,高爐爐渣則能提高強度。將二者以約3比1的比例與含有大量鈉和鉀的鹼性水溶液混合,即可成為水泥的替代品。

新開發的混凝土每噸的二氧化碳產生量約為40公斤,與傳統混凝土的約140公斤相比減少約70%。曲翹強度等與利用水泥製造的傳統鋼筋混凝土相同,可用於高層建築等。隻需在現有的混凝土工廠中準備水溶液罐和計量設備等即可製造,能降低設備成本。

將非水泥材料與鹼性水溶液混合製造混凝土的方法早在大約100年前歐洲就已經開發出來,但容易受氣溫和原料的品質影響,大量生產所需的品質穩定性不夠高。此次研究團隊改良了材料的組合及製造方法,並通過在工廠反復實驗確立了量產技術。

由於鹼性水溶液價格比較貴,混凝土的製造成本為傳統混凝土的1.9倍。通過採用便宜的溶液並改良製造方法等,未來可望降至1.2~1.4倍左右。因具備抗氧化性和持久性的特點,預計可作為高附加值產品銷售。

英國有不使用水泥的混凝土標準,但日本還沒有。電力中央研究所等今後打算推動政府制定標準。首先計劃作為下水道和公路用材銷售,將來包括向其他公司提供技術在内,爭取擴大用途。

日文:北川舞、《日經產業新聞》,2021/07/26

中文:JST客觀日本編輯部