日本產業技術綜合研究所與北海道大學組成的研究團隊開發出了以二氧化碳(CO2)為原料連續生產酒精的技術。這是通過採用固體反應觸媒實現的。在全球都在努力削減CO2排放量的情況下,通過將CO2作為原材料,量產酒精,可實現巨大的減排效果。研究團隊正在面向實用化廣泛招募合作企業。

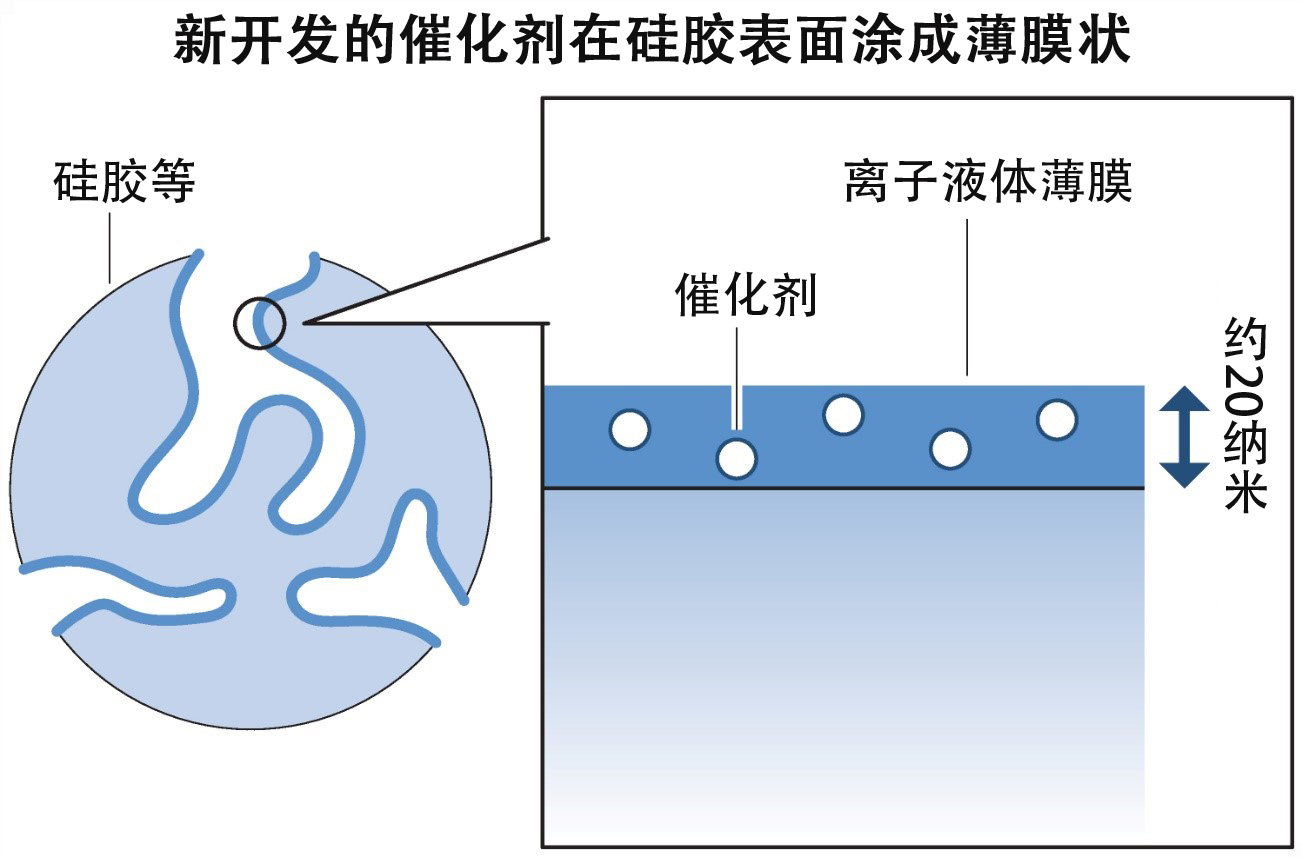

固體觸媒的示意圖(圖片由產綜研提供)

新開發的觸媒外觀,為粉末狀(圖片由產綜研提供)

目前作為化學原料使用的酒精之一丁醇是由一氧化碳(CO)、氫和丙烯等不飽和碳氫化合物生產。研究人員此前就發現,即使將原材料之一的CO換成CO2也可以製造丁醇。

然而,這是在實驗燒瓶等單一容器内進行反應的「批式反應」,未能實現將原材料連續不斷地送入開放式容器中進行反應,從而連續獲得目標物質的、適合量產的「流式反應」。

流式反應需求使用固體觸媒。研究團隊將此前溶解在溶劑中使用的觸媒製成了固體。具體來說,將溶於離子液體中的觸媒「釕金屬錯合物」以約20奈米(奈米為10億分之1米)的厚度在有大量小孔的矽膠表面塗成薄膜狀,然後形成粉末。

在實驗中,研究團隊利用新開發的觸媒,將反應裝置改為流式。然後在170℃的溫度下,施加8.6兆帕(兆帕為100萬帕)的壓力,連續反應約8小時,製作了丁醇。與以往的批式相比,反應效率提高了約10倍。

利用離子液體將金屬錯合物固定在矽膠等物質上的觸媒的優點是,能以與普通固體觸媒相同的方式處理。另外,在製作酒精的反應進行的溫度範圍内,離子液體不會汽化,因此觸媒可以保持穩定。

利用CO生產酒精是石油化工的核心工藝之一,每年生產超過1000萬噸酒精和醛類。如果將原材料變更為CO2的話,有望推進回收火力發電站、鋼鐵廠和化工廠等排放的CO2加以利用的「碳循環」。

主導研究的產綜研觸媒化學融合研究中心官能基轉化團隊的富永健一表示:「考慮到更新生產設備所需要的時間等,預計實現實用化大約需要10年」。

該團隊,今後計劃與企業合作,將該技術推進實用化。他們還技術提高觸媒本身的耐久性以及實施抑制副反應的改良等。

日文:松元則雄、《日經產業新聞》,2021/09/15

中文:JST客觀日本編輯部