智慧型手機等小型電子產品中的稀有金屬的高效回收再利用,正朝著實用化方向推進。日本產業技術綜合研究所(以下簡稱產綜研)等將完成回收再利用核心部分的零件自動分選系統。與手工作業相比,使用感測器和人工智慧(AI)能大幅提高處理效率。稀有資源在國家的經濟安全保障方面非常重要,此成果旨在打破稀有資源回收再利用停滯不前的現狀。

從投入產品到篩選金屬的所有工序都實現了自動化(供圖:產綜研)

小型電子產品中包含的稀有金屬和稀土被稱為「城市礦山」,如何充分利用備受關注。然而,由於回收成本的增加,目前能回收再利用的僅限於鐵、鋁等部分金屬。

產綜研很早就成立了「城市礦山研究基地(SURE)策略聯盟」,與企業及研究機構一起,以「自動化」為關鍵詞,不斷開發能夠高效回收再利用稀有金屬的技術。2018年,產綜研内部構築了專用設施,並導入試製裝置進行了一系列工程驗證,為2022年度結項的這個項目確立了技術。

產綜研開發的系統,能根據金屬的種類等自動篩選、分離小型電子產品及搭載部件。其優點是,通過讓AI學習每個機型的數據,使其能靈活應對智慧型手機、相機、遊戲機等2000種左右的產品。美國蘋果雖然也有用機器人進行「iPhone」的回收再利用,但其可對應的機型僅20種左右。

在產綜研等研發的系統种放入欲回收的產品後,可以通過感測器、AI來分辨機型及其含有的金屬,然後根據二次電池的組裝方式來決定拆卸方法。將其拆卸成以電子基底層等模組單位後,再根據金屬種類等自動篩選、分離基底層上的電子部件。

將回收產品以模組為單位拆卸、分選的速度能達到手工作業的10倍以上。電子部件的篩選和分離效率預計可達80%以上。負責處理產業廢棄物的項目成員之一大榮環境公司,將從2023年開始建造工廠實施驗證。擔任SURE聯盟會長的產總研大木達也先生認為,如果使用本次開發的一連串的手法,預計「與以往相比,能以一半以下的成本實現回收再利用」。這種構建自動化生產線的嘗試在世界範圍内都很少見。

2013年日本出臺小型家電回收再利用法後,自治體的回收得到了提高。但小型家電中含有的稀有金屬等的回收再利用因為成本問題並沒有取得進展。大木達也先生表示,「分類和拆卸都需要手工操作,回收成本中人工費就佔了4~5成」。

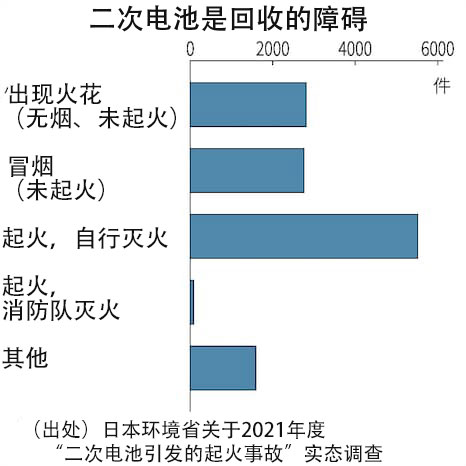

不得不依靠手工作業的一個原因在於二次電池。鋰離子電池電解液中使用的有機溶劑在接觸空氣或受到衝擊時容易起火。根據日本環境省2021年的實態調查結果顯示,全國255個市區町村發生過二次電池火災,僅「起火自救」事例就多達5517例。

因此,在拆卸產品時,需要根據二次電池的位置和尺寸進行處理。有些產品會用粘合劑固定二次電池,而在不傷害電池的情況下剝離粘合劑的作業妨礙了自動化。在開發過程中,佐藤鐵工(富山縣立山町)改良了粉碎機,使其可以根據是否存在鋰離子電池及粘合劑來改變拆卸方法。

稀有金屬和稀土的生產國有限,確保稀有金屬和稀土是國家經濟安保方面的課題。以2010年代的稀有金屬和稀土價格高漲為契機,日本國内對回收再利用的探討也越發活躍。雖然一部分技術已達到了實用水平,但大木達也先生表示「國内的回收規模與成本不相符,所以這些技術無法成立」。此次通過高度自動化克服了這一問題。

除了作為此次主要對象的電子基底層以外,產綜研今後還將擴大驗證範圍,以便早日實用化。今後電子部件等的規格、種類差異預計也將成為驗證道路上的一個障礙,回收再利用的標準化流程將是一個課題。

日文:北川舞、《日經產業新聞》、2023/1/11

中文:JST客觀日本編輯部