近年來,可在塑料上製造的有機EL和有機光伏電池等採用有機半導體的可彎曲柔性電子備受關注。另一方面,構成現有感測器、放大器和積體電路等的硅半導體元器件雖然具備工作速度快、穩定性高的優點,但因厚度達300微米以上,而且比較堅硬,很難應用於柔性電子。因此,開發人員試著將現有半導體元器件的厚度減薄至5微米左右,並使其實現柔性化,不過,很難利用目前的半導體工廠中的切割鋸以及用來搬運和安裝的安裝機進行切割和搬運,難以實現實用化。

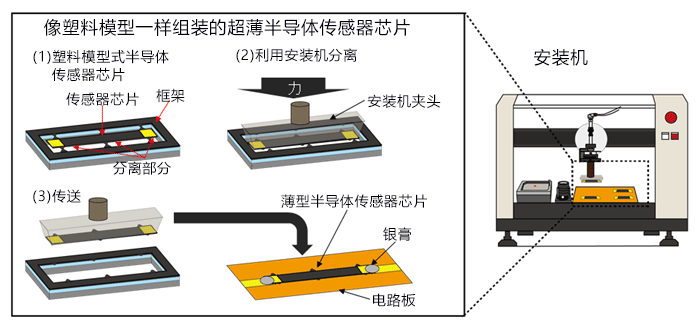

此次新開發了像塑料模型那樣在感測器與框架間設置分離部,隻需輕輕一按即可分離搬運的技術。如圖1所示,長方形晶片内側的長方形部分是厚度為5微米的半導體感測器晶片,周圍是厚度為400微米左右的框架。感測器晶片與框架之間的細梁就是分離部分。如圖1(2)所示,通過安裝機的零部件搬運部件——開槽夾頭從上方按一下,即可破壞分離部分,像塑料模型那樣取下感測器。此時的關鍵技術是分離部分的機械結構設計。

圖1:像塑料模型那樣組裝的超薄型(5微米)半導體應變感測器晶片

研發小組通過理論計算、模擬和實驗對分離部分的機械強度進行了解析和最適化。發現最好儘量減少分離部分的數量並縮窄寬度。在不進行最適化的情況下,理論計算和數值模擬均顯示,分離部分會受到破壞感測器的力,造成一定的破壞。實驗結果也如圖2所示,1×5mm的感測器晶片,分離部分為4處、寬度為20微米的話幾乎能100%安裝,如果是其他情況,以分離部分為中心,感測器會遭到破壞。

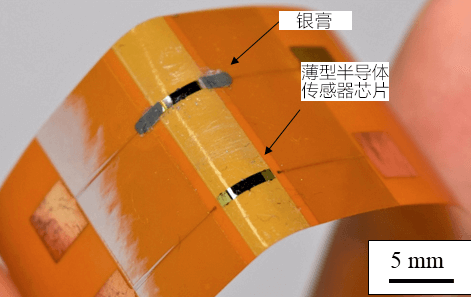

圖2:柔性薄膜半導體應變感測器晶片

另外,研發小組還評估了圖2中試製的半導體應變感測器的特性,確認作為半導體特徵的感測器靈敏度指標「應變係數」高達100左右。而且,採用普通硅的半導體感測器無法彎曲,但圖2的薄型半導體應變感測器經確認可以彎曲。

如上所述,本次開發確認了一種機械結構的設計方法,讓力集中在分離部分,而不會施加給感測器和積體電路等半導體晶片部分。通過此次開發,可以製造和組裝厚度只有5微米且可以彎曲的半導體晶片,有望為實現新一代高性能柔性電子做出貢獻。尤其是半導體工藝和組裝,可利用現有半導體工廠内的半導體製造工藝裝置和安裝裝置,隻需導入該設計方法,就能盡快實用化。

文 JST客觀日本編輯部

日文發布全文 [網路位址]