日本新能源產業技術綜合開發機構(NEDO)與關西大學合作,開發出了用於製造高功能有機硅材料的氧化鐵奈米顆粒觸媒。通過取代以往的鉑觸媒,能在矽烷偶合劑等有機硅材料的製造過程中,大幅削減所需能源和成本。

此次開發的觸媒隻需很少的量就具備高活性,而且能通過簡單的操作回收利用、可以根據溫度變化控制反應。另外,還能作為各種矽烷偶合劑的合成觸媒使用,比如用作汽車的低燃耗輪胎用添加劑等。

矽烷偶合劑和聚矽氧等有機硅材料與通用的碳基聚合體材料相比,具有出色的耐熱性、抗寒性、耐光性、電絕緣性、彈射性和防水性,從洗髮水、化妝品、廚房用品、隱形眼鏡、低燃耗輪胎及LED燈泡等生活用品,到隔離油、模板脫模劑、密封劑及塗料等工業用品,被廣泛應用於多種用途。

目前,有機硅材料在製造過程中一般使用鉑觸媒,但由於鉑是昂貴的稀有金屬,而且殘留的鉑會造木材料性能降低等原因,產品用途有限。

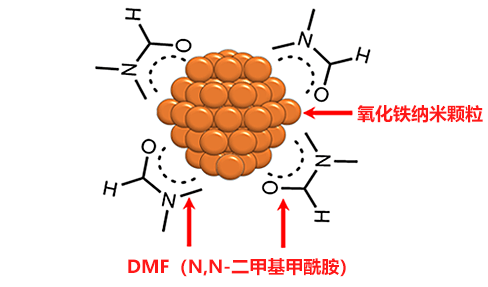

此次開發的氧化鐵奈米顆粒觸媒的結構如下:氧化鐵聚集在一起構成直徑數nm的奈米顆粒,其周圍被DMF(N,N-N,N-二甲基甲醯胺)包覆(圖1)。另外,這種觸媒隻需很少的量就具有高活性,而且能通過簡單的操作回收利用,可以根據溫度變化控制反應。不僅如此,還能作為各種矽烷偶合劑的合成觸媒使用,比如用作汽車的低燃耗輪胎用添加劑等。

圖1:DMF保護起來的氧化鐵奈米顆粒示意圖

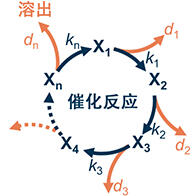

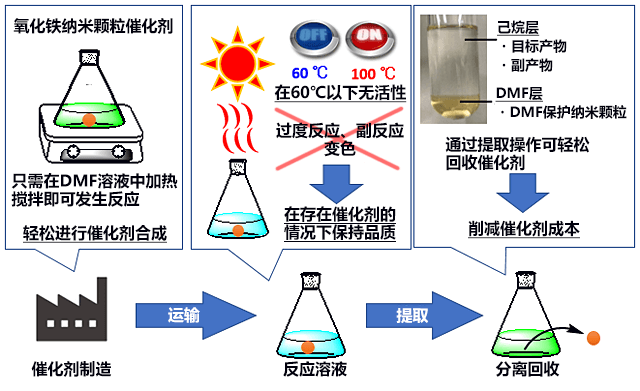

通過詳細解析在催化反應過程中奈米顆粒觸媒的凝聚和締合及結構和成分等的變化對催化活性的影響,成功使其對有機硅材料的合成法中最常見的氫化四氫化矽化反應顯示出了高活性。特點是,無需使用普通觸媒需要的保護劑、分散劑和還原劑,隻需在DMF溶液中進行加熱攪拌即可發生反應,所以能輕鬆進行觸媒合成(圖2左側)。

圖2:有機硅材料製造流程的特點

對於以往製造有機硅材料時的難點——溫控反應,新觸媒的特點是可作為溫度刺激響應型觸媒使用,60℃時不發生反應,而到100℃時能高效反應(圖2中央)。由此,可以有效抑制使用鉑等以往的氫化四氫化矽化觸媒時存在的問題,比如過度反應、副反應和變色等,能以高穩定性高度控制使用觸媒的生成物反應。

通過利用己烷溶液進行提取,能輕鬆分離和回收製造有機硅材料時生成的目標反應物和副產物,有助於通過回收利用降低觸媒成本(圖2右側)。此外還能抑制生成物中的觸媒殘留(混合),提高有機硅材料的性能。通過對觸媒進行提取分離,無需再像以前那樣消耗大量能源對有機硅材料進行蒸餾分離,能大幅節省能源和削減製造成本。(日文發布全文)

文:JST客觀日本編輯部