日本熊本大學先進鎂國際研究中心成功增強了KUMADAI鎂合金的韌性。由此實現了「輕量、堅固、強韌的鎂合金」,具有與以往的飛機用高強度鋁合金不相上下的斷裂韌性和最大可將重量減輕15%左右的機械強度,在飛機上的應用取得了巨大進步。

鎂金屬是實用金屬中最輕的,作為有助於減輕飛機和汽車等運輸設備重量的新一代環保型輕量結構材料備受關注。尤其是2015年美國聯邦航空管理局(FAA)解除了禁止商用飛機使用鎂的禁令之後,飛機領域正積極推進了鎂合金的研究開發。熊本大學先進鎂國際研究中心開發出了同時具有高強度、高耐熱性和阻燃性的「KUMADAI耐熱鎂合金」,並從基礎和應用兩方面推進了研究開發。KUMADAI耐熱鎂合金通過了FAA的鎂燃燒測試,因此作為飛機用結構材料備受關注。熊本大學與三菱重工業公司在日本新能源產業技術綜合開發機構(NEDO)的「新一代構造部材創製及加工技術開發」項目下共同推進了相關研究開發。

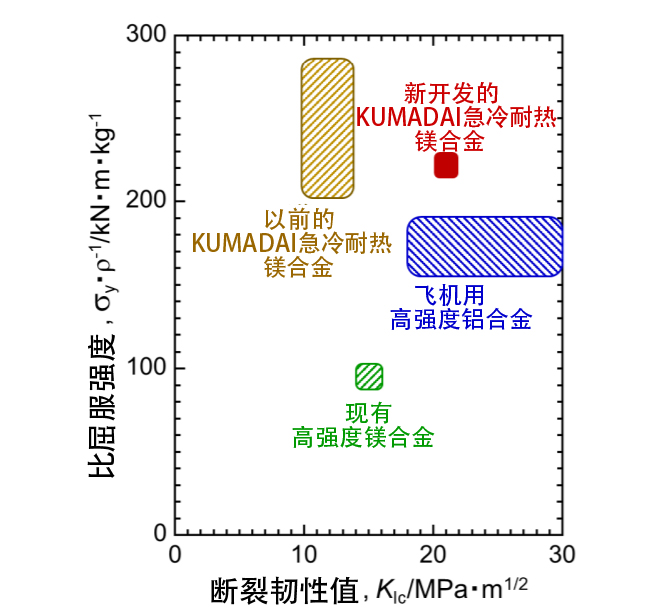

飛機用結構材料除輕量性外,還要求具備足夠的機械強度和抗裂性。也就是說,不僅是「強度」,還要具備即使受損也不容易斷裂的「韌性」。一般來說,降伏強度越高的材料,表示韌性的斷裂韌性越低,因此被認為很難兼顧強度和斷裂韌性。現有高強度鎂合金的比降伏強度(表示輕量性和強度)比飛機用高強度鋁合金低50%左右,斷裂韌性值低10%左右,作為飛機結構材料使用還存在課題(圖1)。

圖1:KUMADAI急冷耐熱鎂合金的比降伏強度與斷裂韌性值的關係(現有飛機用高強度鋁合金與現有高強度鎂合金的比較)

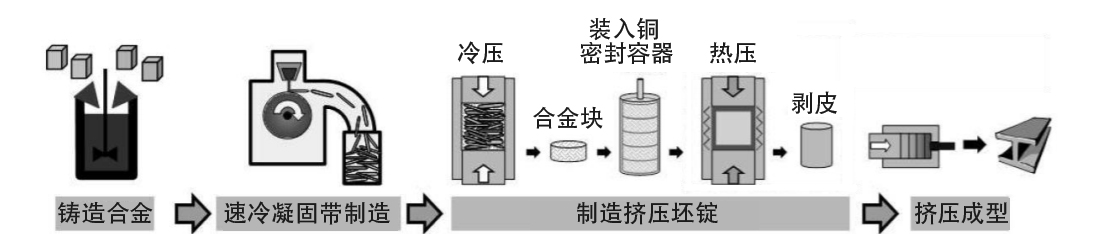

另外,利用熊本大學自主開發的技術超急冷法(圖2)製作的KUMADAI急冷耐熱鎂合金的比降伏強度雖然比現有飛機用高強度鋁合金高50%以上,有望大幅減輕航空用結構部件的重量,但其斷裂韌性與以往的鎂合金一樣低,還沒達到飛機用高強度鋁合金的斷裂韌性下限值(18MPa√m,圖1)。

此次,研究團隊通過最適化KUMADAI急冷耐熱鎂合金的製造流程條件和合金成分,實現了奈米組織控制(數百奈米的組織控制),成功提高了合金的韌性,同時實現了20.5MPa√m的高斷裂韌性值和220kNm/kg的高比降伏強度(圖1)。新開發的「輕量、堅固、強韌的飛機用鎂合金」擁有與以往的飛機用高強度鋁合金不相上下的斷裂韌性和可將重量減輕15%左右的機械強度,由此KUMADAI急冷耐熱鎂合金在飛機上的應用取得了巨大的進步。

圖2:KUMADAI急冷耐熱鎂合金的製造流程

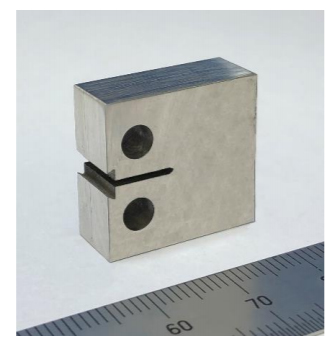

圖3:用於測量斷裂韌性的CT試片(符合ASTM標準)

文:JST客觀日本編輯部