源自植物的新材料「纖維素奈米纖維」(CNF, Celluouse Nanofibers)按纖維來比較的話,強度約為鐵的5倍,而重量只有鐵的五分之一,性能非常高。東京大學的磯貝明特別教授等人開發出了通過均勻分散CNF,即使混合在橡膠中也能保持強度的技術。計劃用於汽車部件、住宅用建材和電子部件等,有望在2030年前後實現普及。

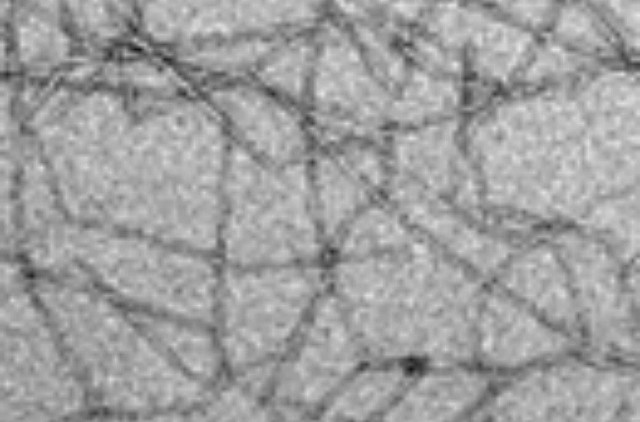

纖維素是支撐沉重的樹木的細胞壁的主要成分之一,約佔細胞壁重量的50%。將纖維素的纖維分解到100奈米(1奈米為10億分之1米)以下的新材料就是CNF。

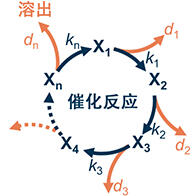

磯貝特別教授等人在2006年發現,如果使用特殊觸媒,能將木質纖維分解到3奈米。一根頭髮的直徑大約為0.05毫米粗,3奈米還不到頭髮的萬分之一。很多大學和企業紛紛開始推進相關研究。

利用特殊觸媒等分解樹木的纖維,製作CNF(照片由東大的磯貝特別教授提供)

推進量產的話,CNF的製造成本有望低於每公斤500日元。目前的成本約為每公斤數千日元,比鐵和紙漿高。另外也不耐溼,單體放進水中的話,強度會下降。此前也嘗試過僅利用CNF製造汽車部件等,但未實現實用化。因此,研究團隊設想將其混入塑料和橡膠等聚合體材料中來提高強度。

不過,均勻混合並不容易。因為CNF容易溶解於水中,而聚合體材料卻不易溶解。正常混合的話,CNF收歛集在一起,無法保持CNF本來的強度。因此,目前尚無利用CNF的強度的實用案例,用途僅限於希望實現在液體内分散物質的效果等的原子筆和紙尿褲等。

磯貝特別教授等人在將CNF與聚合體材料混合之前進行了處理,僅使CNF的表面不易溶解於水。這樣,與橡膠混合時也能均勻分散CNF,可以保持強度。

混合了CNF的橡膠,強度是普通橡膠的數倍。與混合了筒狀碳分子「奈米碳管」的橡膠相比,強度也更高,具有良好的拉伸性。混合塑料與CNF時可以用同樣的方法提高強度。

CNF的混合量即使很少,也能大大改變材料的性能。據介紹,在理想的反應條件下,隻需向聚合體材料中添加2~3%的CNF,強度就可以提高到2倍。

能否與其他聚合體材料混合主要取決於與CNF結合的離子。研究小組計劃今後繼續探索適合製作CNF的離子,以製作隻需少量添加即可保持高強度,而且反應無需使用有機溶劑等的CNF。

磯貝教授表示:「如果能與塑料等混合,CNF的應用範圍會大大擴大,市場將迅速擴大。」

利用森林,環境負荷低

CNF受到關注的原因不單單是強度高。如果能利用佔日本國土面積70%的森林,減少來自石油等化石資源的材料的使用量,還可以降低環境負荷。CNF的應用範圍擴大的話,距離種植樹木並以此為原料的循環型社會將更近一步。

杉樹和扁柏等針葉樹,松柏類比闊葉樹更適合作為CNF的原料。戰後,日本全國大量種植了杉樹和扁柏,現在已經長到適合伐採的樹齡。不必僅利用長大的樹木為原料,還可以使用一直不知該作何用途的疏伐材等,因此,如果CNF的應用範圍擴大,還有助於保護森林。

與塑料和橡膠等混合時,材料的重量及其他性質幾乎不會改變,可以隻提高強度。因此,能減少汽車部件等的厚度,減少材料的用量。

日本正在努力擴大CNF的用途。新能源產業技術綜合開發機構(NEDO)8月份決定啟動大規模研發項目,開發CNF相關技術。除日本製紙和大王製紙等造紙公司外,花王和松下等也參與進來,將開發旨在削減製造成本的製造技術及發掘用途等。

纖維素奈米纖維的主要開發動向

2000年代上半期 |

Sugino Machine公司等開發了可將樹木等的纖維分解至50~100奈米的機器 |

2006年 |

東大的磯貝特別教授等人發現,加入特殊觸媒後,樹木的纖維可以分解至3奈米 |

2010年代後半期 |

各造紙公司等開發了利用各自的觸媒製作CNF的方法 |

2017年 |

日本製紙公司在宮城縣石卷市啟動年產量為500噸的CNF量產工廠 |

2020年 |

NEDO著手推進CNF相關的大規模研究開發 |

2030年前後 |

將CNF應用於汽車部件、住宅用建材和電子基底層等 |

日文:大越優樹 《日經產業新聞》

中文:JST客觀日本編輯部