本文根據佐賀大學科研成果發布資料編譯而成

日本佐賀大學肥前陶瓷研究中心的一之瀨弘道特任教授和該中心主任、理工學部的矢田光德教授,與瓷器公司香蘭社組成的研究團隊,發明了劃時代的全新陶瓷自硬模製技術,解決了以往的陶瓷模製中存在的所有問題。無需像以往的澆鑄模製那樣依賴石膏模具的吸水性,通過少量添加兩種無機物質並控制溫度,成功地使所有形狀在模具内實現了自硬化。

新技術的概要

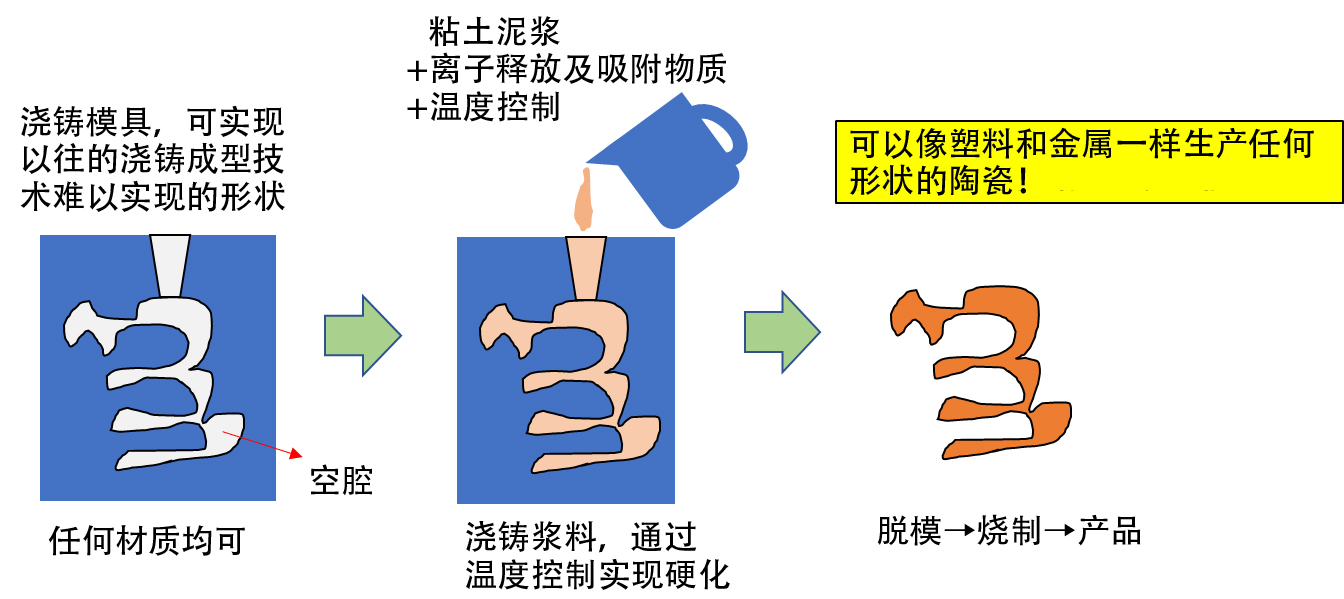

陶瓷生產常用的澆鑄模製法首先要混合原料和水等製作黏土泥漿,然後澆鑄到石膏模具中進行固化。適合多品種少量生產,是一種全球廣泛利用的方法。不過,其原理是用模具吸收水分,在模具表面進行固化,因此可以製作的厚度有限,比較厚的產品、極薄極小的產品或者形狀複雜的產品均無法模製。部分陶瓷的製造可以採用混合自硬性樹脂一起注入模具中固化的方法,但存在樹脂剝蝕不良及成本高等問題,無法利用。也就是說,無法像塑料和金屬等那樣自由生產任何形狀的產品。

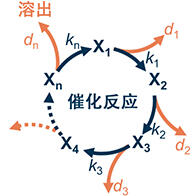

新技術向黏土泥漿中少量混合了釋放離子的物質和吸附離子的無機物質,隻需注入模具中稍微升高溫度,即可在短時間内直接固化。而且,燒製品的外觀和強度與以往一樣。另外,模具的材質可以使用很多種材料,無需使用容易磨耗且很重的石膏模具。

該技術可以生產利用以往的澆鑄模製技術難以實現的各種形狀的陶瓷產品。克服了陶瓷製造過程中的一大障礙(限制)。

【試製品】一次模製的模型手(燒製品)(内部為實心的複雜形狀產品,圖片由香蘭社提供)

【試製品】瓷絕緣體(用於電線絕緣)(利用以往的澆鑄模製技術難以實現的較厚產品,圖片由香蘭社提供)

日語發布資料

編譯:JST客觀日本編輯部