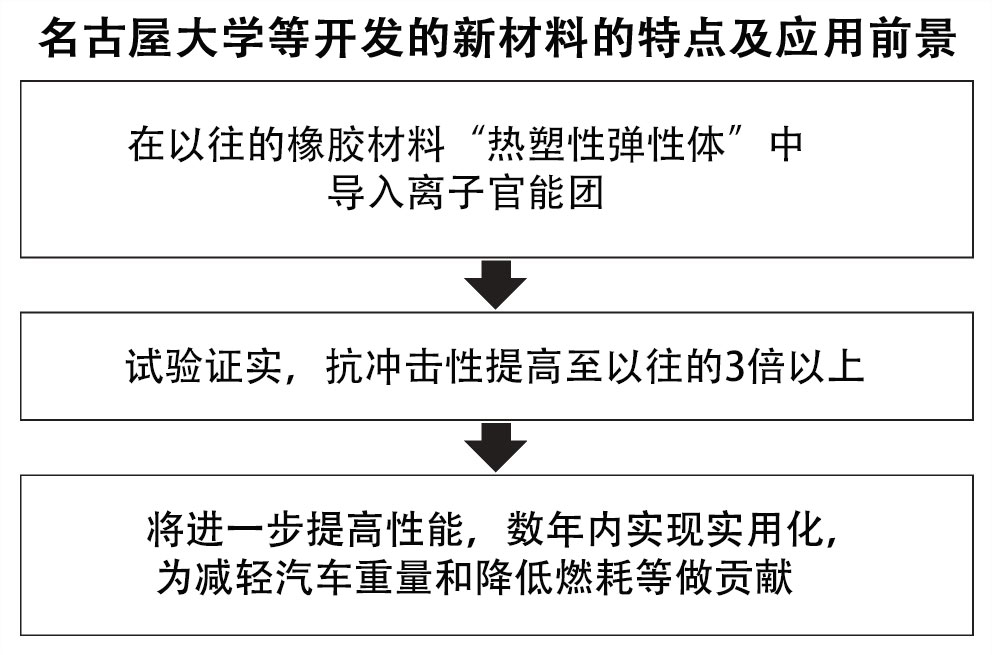

名古屋大學的野呂篤史講師等與日本瑞翁公司共同開發的橡膠材料的抗衝擊性達到了以往產品的3倍以上。這是通過對材料進行離子化提高了性能得到的。新材料的抗衝擊性比汽車部件使用的復合樹脂材料更強,有助於減輕車身重量。今後將提高功能性,計劃數年内作為材料實用化。

提高了抗衝擊性的材料(圖片由名古屋大學的野呂篤史講師提供)

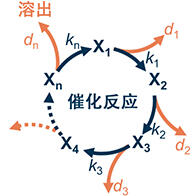

「熱塑性彈性體」是一種具有優良的彈力和恢復力的橡膠材料,被廣泛用於氣囊罩和線束等汽車的内外飾。這種材料是通過化學方式將橡膠成分與塑料成分結合而成的,兼具高強度和柔軟性。還具有伸縮性和易加工等優點。全球市場規模約為每年2萬億日元。

研究團隊在熱塑性彈性體之一的「SIS」的橡膠成分——聚異戊二烯中導入了離子官能基,使其形成離子鍵合。離子鍵合具有較高的鍵合力,因此具有更高的抗衝擊性。在全球的去碳趨勢下,可以應對高度抗衝擊的SIS材料需求日益增長。

在實驗中,研究團隊將約3公斤的棒狀重物掉落到材料上,確認了性能。新材料的抗衝擊強度達到以往產品的3.1~4.4倍。與汽車保險槓和小型船等使用的玻璃纖維強化塑膠(GFRP)相比,抗衝擊性最大達到其1.22倍。

此前也有在樹脂成分中導入離子官能基的研究。此次通過導入到柔軟的橡膠成分中,有效地提高了抗衝擊性。

研究團隊從2010年代中期開始共同開發導入離子官能基的新材料。另外研究團隊還證實,新材料的拉伸強度和不易毀壞程度達到了熱塑性彈性體中的全球最高水平。再加上強抗衝擊性,這意味著已接近實用化水平。

野呂講師表示:「由於尚處於開發階段,成本還比較高,但我們預計隨著今後需求擴大進行量產,價格有望降低。」

隨著去碳需求,預計將廣泛普及的純電動車(EV)中,為延長一次充電的續航距離,車企正在積極推進使用鋁等減輕車身重量的材料。新開發的材料比鐵和鋁還要輕,有望在確保抗衝擊性的同時進一步減輕車身重量,還有助於降低燃耗。

新材料的開發有望推動汽車和船等領域的去碳進展。

日文:落合修平、《日經產業新聞》,2022/01/12

中文:JST客觀日本編輯部