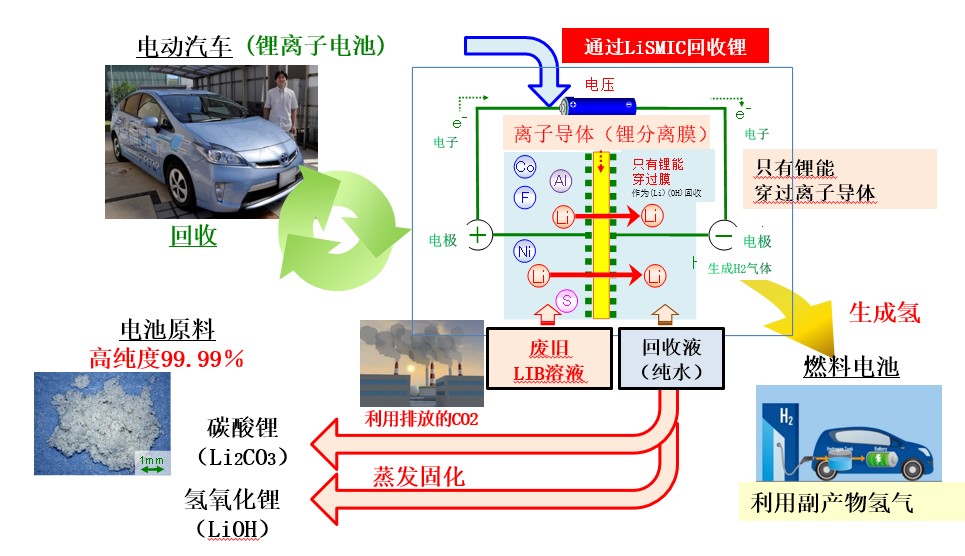

日本量子科學技術研究開發機構量子能源部門六所研究所增殖功能材料開發部的高級研究員星野毅等人組成的研究團隊開發出了利用高性能離子導體作為鋰(Li)分離膜的超高純度鋰(99.99%)回收技術以及離子導體鋰分離技術(LiSMIC),可以從車載鋰離子電池(LIB)中低成本回收作為電池原料的超高純度鋰。

鋰是製造核融合反應堆燃料氚所需的物質,隨著近年來EV(電動汽車)逐漸普及,預計到2027~2030年左右日本將很難確保有足夠數量的鋰。為此研究團隊一直在研發利用離子導體鋰分離法(LiSMIC)來回收鋰資源的技術。

通過LiSMIC回收LIB的流程圖(供圖:量子科學技術研究開發機構)

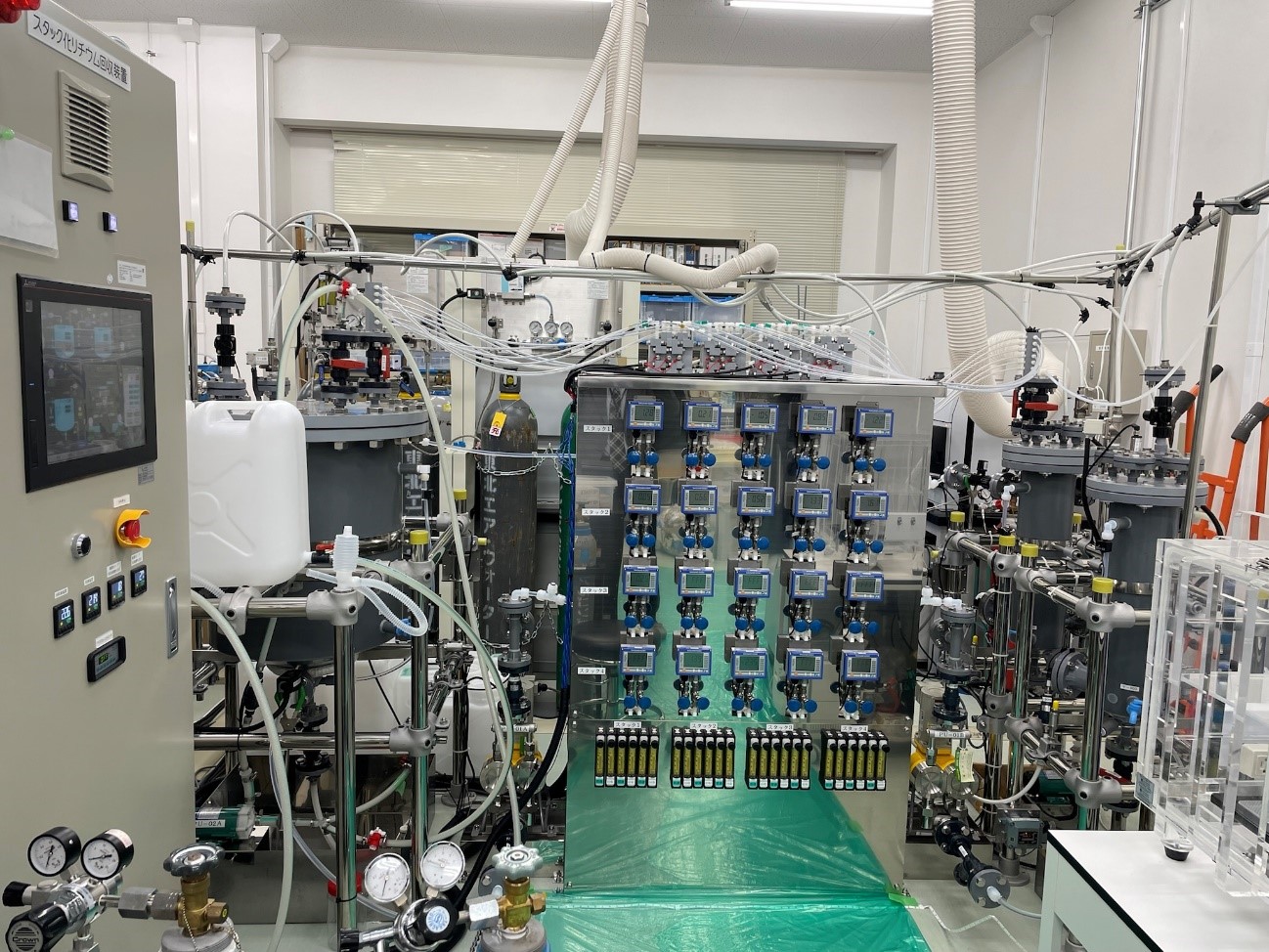

為評估利用新開發的鋰離子導體回收鋰的成本等,研究團隊開發了一種新的鋰回收裝置,該裝置層疊20個離子導體,可以連續運行數週,還能探索回收鋰的各項最佳條件。在使用這種鋰回收裝置實施的試驗中,研究團隊對廢舊LIB進行加熱處理(焙燒),並把得到的黑色粉末(電池灰)浸進水中,然後以50升水浸濾液為原液,計算出了該裝置的裝載電壓、溶液溫度和流速的最佳條件。

此外,還利用實施了表面鋰吸附處理(具有提高鋰回收速度的效果)的高性能離子導體,以穩定的回收速度連續回收鋰14天,由此確認,鋰回收速度遠遠高於採用以往的離子導體時(約達到13倍)。

研究團隊根據這個結果估算了利用水浸濾液的製造成本,製造電池原料氫氧化鋰(2千噸/年)的成本可降至進口價格(2020財年貿易統計進口價格平均為1287日元/公斤)的一半以下。另外,通過將水浸濾液中的鋰濃度提高到黑色粉末中的鋰溶解的最大濃度,提高鋰的回收速度,有望以進口價格一半以下的製造成本進行回收。

研究團隊成功開發的LiSMIC裝置(供圖:量子科學技術研究開發機構)

對於鋰100%依賴海外進口的日本來說,此次的成果為未來國内資源的循環利用開闢了道路。

星野高級研究員表示:「LiSMIC可用於此前因成本原因被認為難以實現的車載大型鋰離子電池的工業回收,今後將在裝置更大的試驗工廠進行技術驗證,通過穩定供應超高純度的鋰,將為實現碳中和的關鍵——EV的普及做出重要貢獻。另外,歐洲正考慮強製推進廢舊鋰離子電池的回收等,回收利用動向正在加速,希望還能為國内外的鋰離子電池的循環經濟做出貢獻。」

原文:《科學新聞》

翻譯編輯:JST客觀日本編輯部