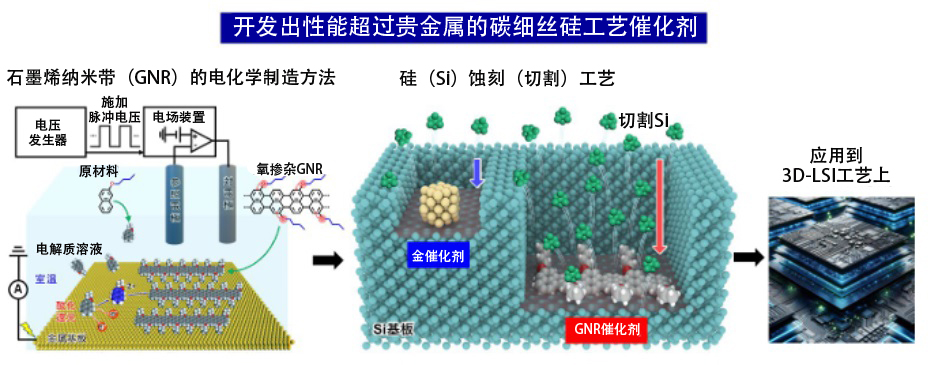

作為半導體整合技術之一,三維大型積體電路技術(3D-LSI)正在不斷取得進展,其中的垂直方向硅貫通電極的製造方法已經成為3D-LSI不可或缺的基本技術。金屬輔助化學蝕刻法(MACE)作為貫通電極的製造方法雖然受到關注,但存在必須使用貴金屬且貴金屬殘留於硅上的問題等。京都大學能源理工學研究所的坂口浩司教授、小島崇寬助教、博士生Cheng Yingbo、信末俊平助教,以及工學研究科的深見一弘副教授組成的研究團隊開發出了新型碳細絲製造方法,並使用該方法成功合成了過去難以合成的氧摻雜石墨烯奈米帶(GNR)。這種新材料用作觸媒時可以克服MACE的缺點,因此在3D-LSI工藝中具有很好的應用前景。研究成果已發表在期刊《Nature Communications》上。

供圖:京都大學

現有的垂直方向切割半導體技術為反應性離子蝕刻技術,由於直接撞擊離子,不僅會對基底層造成較大傷害,還存在精度上的問題。正因如此MACE受到了人們的廣泛關注。在MACE技術中,當(金等)觸媒接收來自過氧化氫的電子,將電洞傳遞給硅時,氟化氫就會對硅進行切割。但是,這種方法存在貴金屬觸媒殘留在硅上的問題,因此日本東芝公司放棄了將該技術投入實際應用。

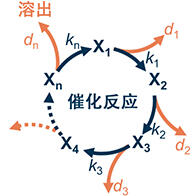

此次,研究團隊考慮到「如果使用碳觸媒代替金屬觸媒,或許可以解決這一問題。但是富勒烯類、奈米碳管、石墨烯等碳觸媒的催化活性只有金的十分之一。所以如果在石墨烯奈米帶(GNR)中摻雜氧,或許可以提高其催化活性。」

然而,既往的超高真空GNR製造方法不僅成本高昂,還需要高溫環境,因此難以實現不同元素的摻雜。為此,研究團隊開發了一種通過向浸漬在含有原材料的電解質溶液中的金屬基底層施加脈衝電壓,引發氧化還原反應,從而在室溫下製造氧摻雜GNR薄膜的電化學製造方法。

該製備技術的機制是,對金屬與電解液界面上形成的厚度為1奈米的空間内的電偶層施加強電壓,引起原材料分子的雙電子氧化反應、雙陽離子聚合及縮環反應,從而在室溫條件下在金屬上合成氧摻雜GNR。通過調節施加電壓脈衝的時間寬度和次數,即可形成厚度可控的高質量GNR薄膜。

利用這種電化學製造技術開發的氧摻雜GNR具有非常豐富的電子特性,在硅蝕刻過程中還原氧化劑過氧化氫的性能很強,因此可以將硅高效氧化。其催化活性甚至強於貴金屬觸媒金。事實上,在使用這種GNR進行MACE時,只有沉積物了GNR的硅部分會被選擇性地蝕刻,且蝕刻速度是現有觸媒中最快的。

坂口教授表示:「這種電化學製造技術應用了將金屬基底層浸漬在電解液中以沉積物金屬的電鍍方法,該方法是基於20年前發表在期刊《Science》上的一項研究。當時我們使用的是聚合體材料且用於完全不同的用途,而此次我們通過改變原材料物質和反應條件,成功地在常溫下合成了一種以往只能在500攝氏度下合成的物質。此次研發的GNR碳骨架僅有2個六元環的寬度,通過拓寬這個寬度,或摻雜除氧以外的元素,我們可以製造出符合各種應用目的的GNR。我們希望以此次成果為起點,進一步推進技術的應用研究。」

原文:《科學新聞》

翻譯:JST客觀日本編輯部

【論文資訊】

期刊:Nature Communications

論文:Electrochemical on-surface synthesis of a strong electron-donating graphene nanoribbon catalyst

DOI:10.1038/s41467-024-50086-6