大阪大學研究生院理學研究科的高島義德教授、研究生院工學研究科的宇山浩教授,以及共榮社化學公司(片倉清夫任董事長兼總經理)等組成的研究團隊發表研究成果稱,通過新的分子設計,在實現材料韌性比既往提升8倍的同時,利用生物觸媒「脂肪酶」開發出了一種可循環利用的生物可降解聚合體。通過在環糊精的環狀結構中引入由聚合體鏈貫通的可動交聯結構,成功地提高了材料的穩定性和壽命。這一研究成果有望為資源循環型社會做出貢獻。相關研究成果已於10月29日發表在國際學術期刊《Chem》上。

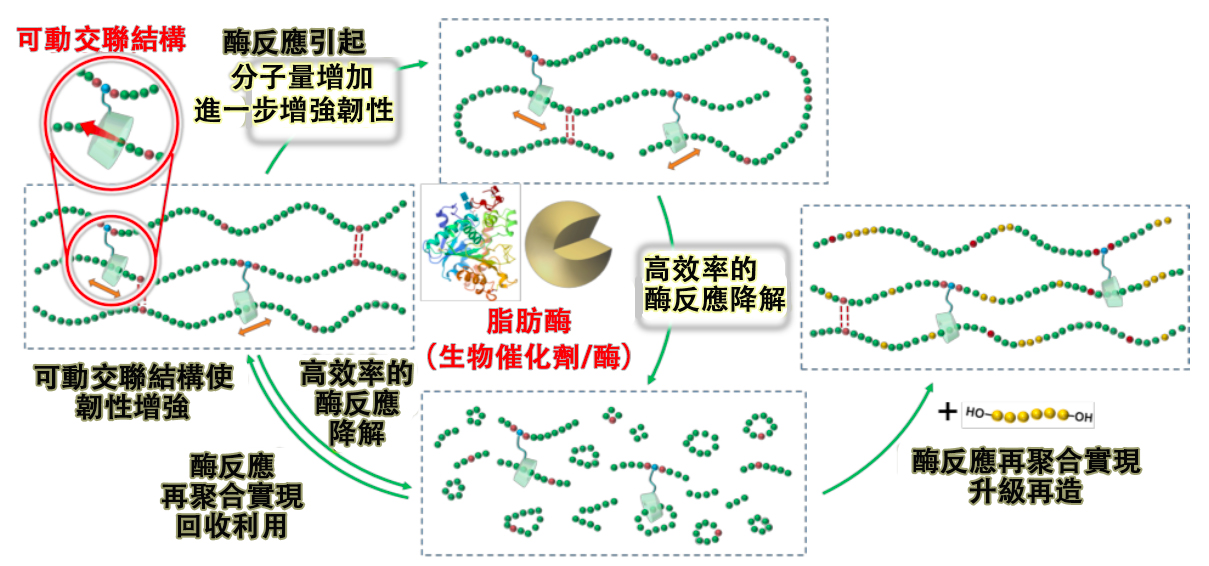

圖1. 使用生物催化脂肪酶的聚合體材料資源循環(供圖:大阪大學)

塑料等聚合體材料不僅因環境擴散成為一大問題,在焚燒處理過程中由於會排放大量CO₂而成為構建循環型社會的一大挑戰。為解決這些問題,增強韌性提升材料的穩定性和壽命以減少廢棄物(Reduce)、重複使用(Reuse),以及將使用後的材料作為資源再利用(Recycle)的3R目標受到人們的期待。

此前,宇山教授等人曾經報告過在有機溶劑中混合脂肪酶和PCL(聚ε-己內酯)可以實現酶催化降解和再聚合。但由於此時聚合體材料的分子量還較低,韌性上存在問題,兼顧可降解性和韌性便成為了一大技術難題。

對此,此次研究團隊設計了一種應用技術,引入了報告中提到的通過應力分散進一步提高韌性的可動交聯設計方案。

研究團隊通過與異氰酸酯發生反應,使含有環狀結構的環糊精CD二醇,嵌入到了由聚氨酯(PU)構成的可降解聚合體(PCL-PU)的側鏈上,使得材料獲得了PCL-PU從CD環中貫穿的結構,從而獲得了可動性。

在力學評價試驗中,通過上述方法製備的可動交聯可降解聚合體的韌性與普通的PCL-PU相比提高了8倍。研究還發現,通過反復進行酶反應和再聚合,材料的分子量出現增加,韌性也得到了增強。

此外,在降解方面,材料的降解速度提升了20倍。依賴可動交聯引入量的降解加速,聚合體鏈的相輔作用減弱,脂肪酶變得更易反應。

研究進一步證實了降解後的低分子量體可以通過再聚合實現回收利用。此外,它還可以與其他類型的聚乳酸、無機聚合物共聚,從而製造出具有不同化學性質的聚合體。

高島教授表示:「這種材料本身可以直接應用於社會,但社會上存在以服裝為代表的大量聚酯廢棄物。所以可以把我們開發的可降解物質——「寡聚體」混合到聚酯材料中,從而將其改造成具有前所未有的可降解性優異、韌性也好的材料,進而能製造出兼具壽命長和可降解性的可回收利用聚酯。」

原文:《科學新聞》

翻譯:JST客觀日本編輯部

【論文資訊】

期刊:Chem

論文:Exploring Enzymatic Degradation, Reinforcement, Recycling and Upcycling of Poly(ester)s-Poly(urethane) with Movable Crosslinks

DOI:doi.org/10.1016/j.chempr.2024.09.026