日本國立研究開發法人新能源產業技術綜合開發機構(NEDO)、高砂熱學工業、石原產業、東京電力能源夥伴、森松工業、日野汽車、產業技術綜合研究所及羽村市合作,從2019年7月開始對約採用12噸蓄熱材料形成的蓄熱系統全面實施實證試驗,使用的蓄熱材料可利用100℃以下的低溫廢熱。

100℃左右的低溫廢熱存在一個課題,即由於在生成場所的用途有限等,大部分都沒有得到利用,而是直接釋放出來,因此需要對低溫廢熱進行有效利用。另外,同時供電和供熱的焦熱電聯產系統(CGS)雖然作為節能技術備受期待,但存在熱需求較少、經常產生剩餘熱能的課題,亟需開發有效利用熱能的技術。

此次,上述機構開始對約採用12噸蓄熱材料形成的蓄熱系統全面實施實證試驗,這種蓄熱材料可以利用100℃以下的低溫廢熱。實證試驗中採用的蓄熱材料以日本產業技術綜合研究所2008年通過NEDO項目開發的可貯藏80~120℃左右低溫廢熱的無機類吸放溼材料「HAS Clay」為基礎,提高了性能和耐久性,與以往的潛熱蓄熱材料相比,單位體積的蓄熱能力達到2倍以上。

此次試驗將驗證Offline熱運輸式和固定式兩款蓄熱系統。Offline熱運輸式系統除了將日野汽車羽村工廠的焦熱電聯產系統(CGS)產生的廢熱存儲到蓄熱材料中,提供給工廠内的工業空調設備使用之外,還會利用大型拖車將其運送到距離工廠約2km的羽村市游泳中心,作為溫水游泳池(圖1)的熱源使用。

圖1:廢熱利用點外觀(羽村市游泳中心)

另外,固定式系統是在石原產業四日市工廠的氧化鈦烘乾過程中,將上游側的高溫氧化鈦產生的熱量存儲到蓄熱材料中,提供給下游側溫度相對比較低的氧化鈦用於烘乾,由此削減現有的加熱用蒸汽的消耗量。

【1】Offline熱運輸式系統的實證試驗

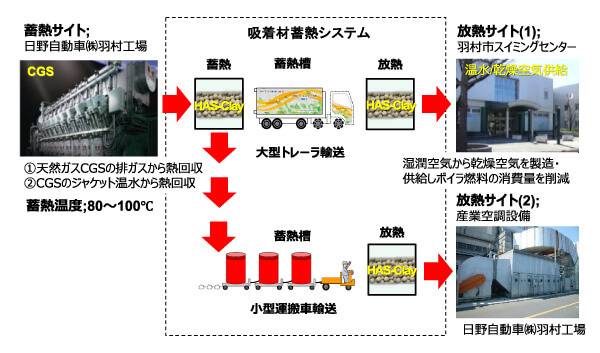

Offline熱運輸式系統的實證試驗在日野汽車的羽村工廠周邊進行,包括日野汽車羽村工廠的CGS設備和工業空調設備,以及羽村市游泳中心(圖2)。

圖2:離線廢熱運輸式驗證系統

該系統將日野汽車羽村工廠的天然氣CGS設備作為蓄熱點,從100℃以上的廢氣和88℃的缸套溫水中回收熱量,存儲到蓄熱材料中(圖3)。

圖3:廢熱蓄熱點外觀(日野汽車羽村工廠内的CGS)

另一方面,將羽村市游泳中心和日野汽車羽村工廠内的工業空調設備兩處地點作為熱放射點使用(圖4)。在羽村市游泳中心作為加熱游泳池的熱源釋放,以削減鍋爐燃料的消耗量。

關於蓄熱材料的運輸,從日野汽車羽村工廠的CGS設備運往約2km之外的羽村市游泳中心時利用大型拖車,向羽村工廠内的工業空調設備運輸時則利用小型運輸車運輸。

圖4:廢熱利用點外觀(日野汽車羽村工廠内的工業空調設備)

本次實證試驗將收集Offline熱運輸系統全年(夏期~中間期~冬期)的實證數據,評價熱效率和節能量,並利用天然氣CGS的100℃以上廢氣和88℃缸套溫水驗證蓄熱性能,利用空調設備驗證熱利用效率。

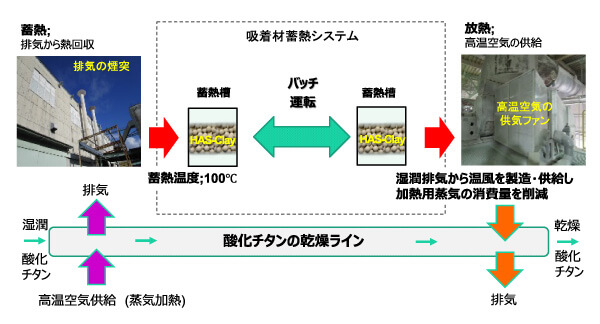

【2】固定式系統的實證試驗

固定式系統的實證試驗在石原產業四日市工廠的氧化鈦製造工序中的烘乾生產線上實施(圖5)。在該工序中,通常是向氧化鈦的烘乾生產線供應利用蒸汽加熱的高溫空氣。通過帶式輸送機投入溼潤狀態的氧化鈦並供應高溫空氣,將其變成烘乾狀態後排出。

圖5:固定式廢熱實證系統示意圖

該實證試驗是回收烘乾生產線上游的100℃左右的廢熱存儲到蓄熱材料中,在下游的烘乾生產線釋熱放射量,供應暖風,從而烘乾氧化鈦。通過供應暖風來削減加熱用蒸汽的消耗量。蓄熱材料在2個蓄熱槽中切換蓄熱和熱放射模式(圖6)。

圖6:固定式廢熱實證系統外觀

通過實證試驗,將收集固定式系統全年(夏期~中間期~冬期)的實證數據,對熱效率和節能量進行評價,並驗證蓄熱材料的耐久性。

上述實證試驗到2020年2月結束,期間將收集不同季節的實證數據,確立將焦熱電聯產系統的廢熱和工廠廢熱用於除溼、暖氣和烘乾工序等的熱利用系統技術,並推進市場應用。

文:JST客觀日本編輯部翻譯整理