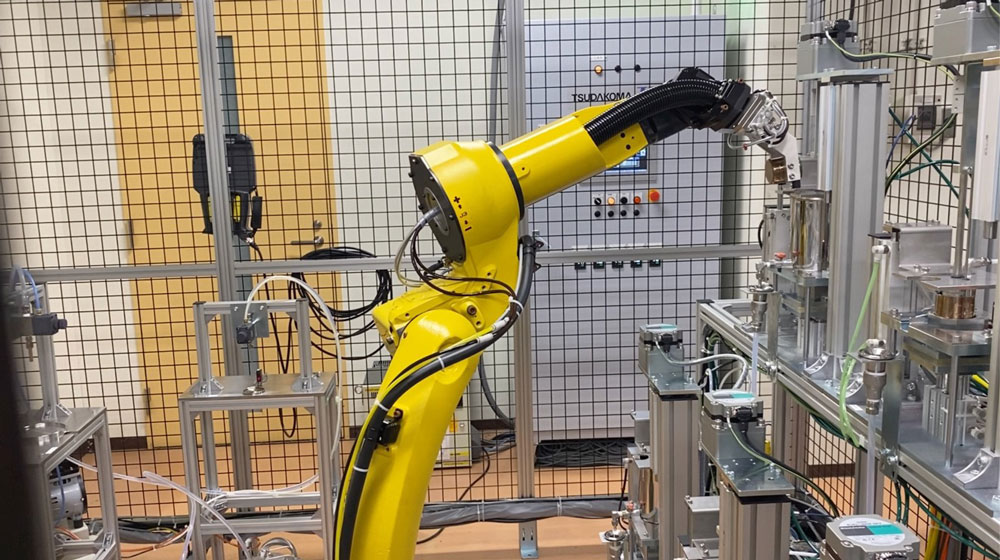

7月5日,金澤大學理工研究域生命理工學系的高橋憲司教授等人的研究團隊與津田駒工業株式會社(總部位於石川縣金澤市,高納伸宏擔任董事長兼總經理)合作,發表研究成果稱開發出了一種全自動合成植物塑料的機器人系統。該系統由五個反應裝置聯動運行,一年可生產3000種植物塑料材料。該成果有望為構建一個不依賴化石資源、立足於循環設計(旨在實現無廢棄物的循環性社會)的未來社會作出貢獻。

圖1. 世界上首套全自動合成植物來源(木材、稻稈、農業廢棄物等)樹脂的機器人系統。(供圖:金澤大學)

此前,研究團隊已在日本科學技術振興機構(JST)共創環境支援項目(COI-NEXT)的支持下,在金澤大學設立了「可再生多醣類植物來源塑料的資源循環社會共創基地」,並努力推進開發「可實現社會循環的材料」「越消費越環保的材料」「促進消費者改變行為的材料」等多項研究。為此就需要開發出符合最終用途的材料。

例如,針對農業使用的肥料膠囊和覆蓋膜等可能釋放到環境中的產品,需要生產具有生物降解性、易通過微生物降解並轉化為肥料或養分的樹脂材料。這也將有助於海洋中微塑料問題的解決。而針對日常生活中使用的樹脂,則需要在通過材料回收實現長期使用的前提下,設計出可以根據樹脂的劣化情況,通過化學回收實現樹脂的再生及循環的材料。

另一方面,材料開發中所必需的樹脂物性數據庫目前尚不完善,即便是石油來源聚合體材料的數據也很稀缺,而植物來源聚合體材料的數據更是幾乎為空白。

為此,研究團隊開發了一種構建植物來源材料物性數據庫所必需的,以植物為原料自動合成樹脂的機器人系統。該系統通過自動合成作為材料開發瓶頸的植物來源樹脂,有望加快材料開發的速度。

此次開發的機器人系統一次可以合成5份植物來源樹脂樣品。每天運行系統兩次,便可以合成2組10份樣品,一年運行300天即可合成3000份樣品。

此外,由於這些反應是在纖維素完全溶解在離子液體中的均相條件下進行,因此可以在控制酯化取代度的同時合成全新的衍生物。而在常規的纖維素等物質的化學改性操作中,反應是在使用羧酸酐或酰氯的非均相條件下進行,因此很難控制取代度等。

今後,研究團隊將首先推進以纖維素為基礎材料的樹脂開發,把未能利用的農業副產物和蛋白質等的衍生物物性數據數字化,並通過機器學習開發新的材料。

合成的樹脂在完成性能評測後,將會被登記到日本文部科學省正在推進建設的數據庫中。登記的數據將作為機器學習的訓練數據,為新的功能性樹脂的性能預測及設計發揮有益作用。

高橋教授表示:「本研究得到了科學技術振興機構(JST)共創環境支援項目(COI-NEXT)的支持,這是一個為期十年的項目。在此期間,我們將合成3萬多份植物塑料樣品,希望此舉能夠為解決微塑料等環境問題做出貢獻。」

原文:《科學新聞》

翻譯:JST客觀日本編輯部