橫濱國立大學等的研究表明,將硬鋼球壓在金屬上並滾動的「鋼球輥軋鎚擊」表面處理方法可以修復杜拉鋁(duralumin,杜拉鋁)表面的裂紋狀劃痕,使表面變得光滑,此舉能提高合金的疲勞強度從而使劃痕無害化。該成果有望延長需要輕量化的運輸設備的使用壽命並提升其可靠性,同時還具有可縮短部件製造過程中最後的拋光步驟的優點。

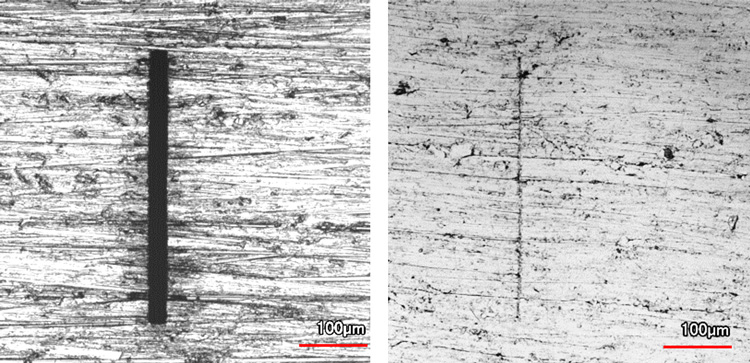

研究人員在杜拉鋁上製造了長0.4毫米,寬0.03毫米,深0.2毫米的裂紋劃痕(左)。經過鋼球輥軋鎚擊處理後,劃痕閉合,且材料在承受反復負載時的疲勞強度得到了提高(供圖:橫濱國立大學高橋宏治教授)

當金屬材料承受反復作用力時,其表面和内部會產生微小劃痕。如果不加以控制,這些裂縫會不斷擴大,直至整個材料斷裂。為了提高材料耐受反復負載的疲勞強度和硬度,在材料表面高速噴射鑄鋼或玻璃等球形顆粒的「噴珠除鏽強化」工藝被廣泛採用。然而,該方法的缺點是,無數顆粒撞擊表面會造成表面粗糙,進而導致疲勞強度降低,以及使外觀變差。

有人曾向橫濱國立大學工學研究院材料強度學的高橋宏治教授諮詢,能否通過與點壓金屬表面提高疲勞強度相同原理的球輥軋鎚擊技術來實現劃痕無害化,受此啟發,高橋教授於2022年4月開始了研究。

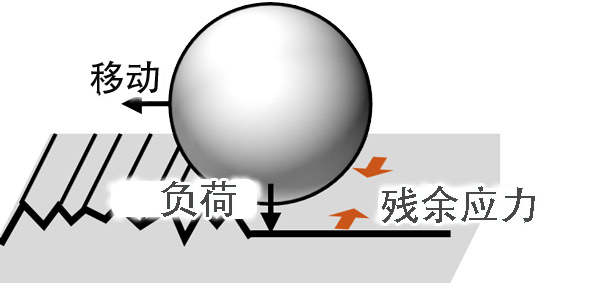

球輥軋鎚擊技術概要。通過將硬球壓在金屬表面上並滾動,在金屬上產生殘留應力,從而提高金屬疲勞抗性(供圖:橫濱國立大學高橋宏治教授)

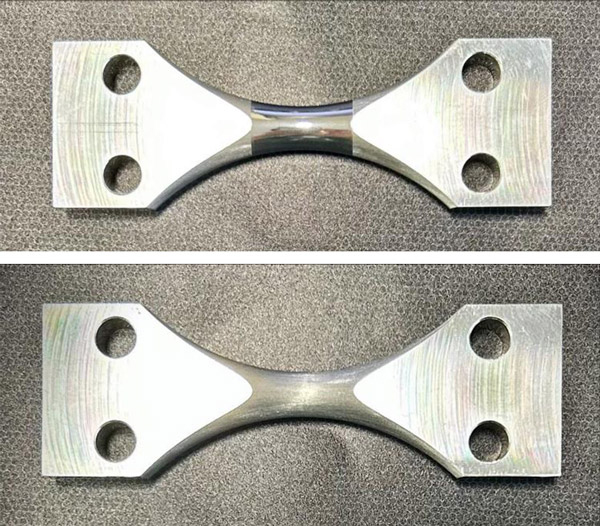

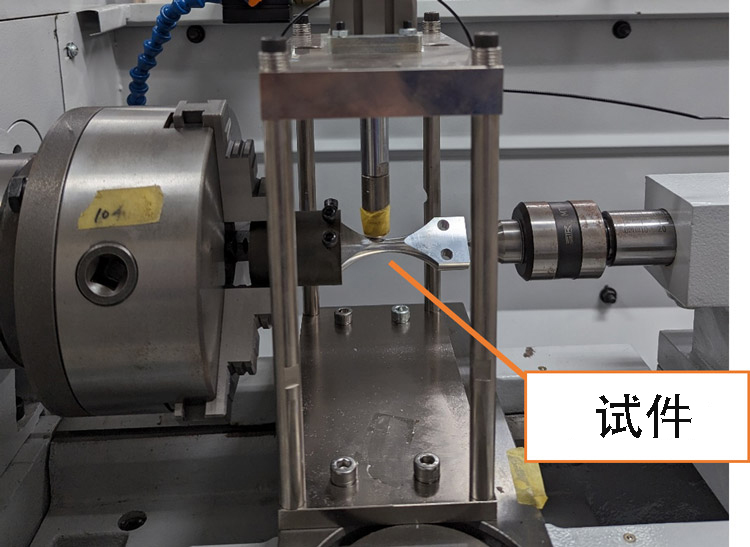

在此次研究中,研究人員準備了杜拉鋁的試件。在試件最細且最薄弱的部分製造深度為0.1mm或0.2mm的狹縫狀劃痕,並通過用於軸承的鋼球在劃痕區域來回輥軋鎚擊。結果發現,與未經鋼球輥軋鎚擊的試件相比,經過處理的試件外觀更加光滑,粗糙度降低了80%。

經過球輥軋鎚擊處理的試件(上)相較於未經處理的試件(下)表面更加光滑(供圖:橫濱國立大學高橋宏治教授)

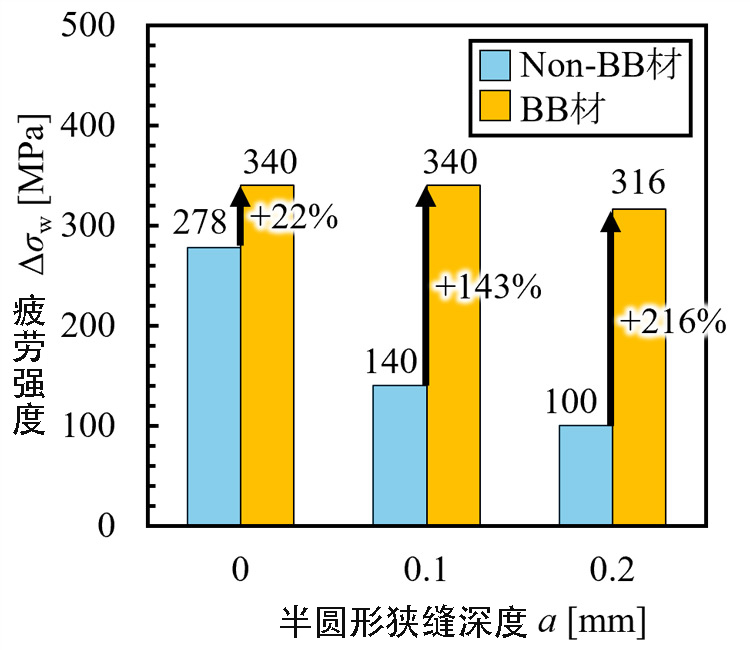

通過彎曲試件測量疲勞強度的結果顯示,未製造劃痕的試件的疲勞強度恢復了22%,劃痕深度為0.1毫米時,疲勞強度恢復了143%,劃痕深度為0.2毫米時,疲勞強度恢復了216%。無論哪種情況下,經過球輥軋鎚擊處理後的試樣疲勞強度均高於沒有劃痕的試件(未進行球輥軋鎚擊)。

試件不同劃痕(半圓形狹縫)深度的疲勞強度比較圖。可見經過球輥軋鎚擊處理(黃色)的強度更高(供圖:橫濱國立大學高橋宏治教授)

據高橋教授介紹,鋼球輥軋鎚擊不僅可以消除劃痕並提高疲勞強度,同時還能使表面變得光滑。在腳踏車、火車、飛機等零部件的製造過程中將其應用於最後的工藝流程,可消除製造過程中無意識產生的微小加工劃痕,使其達到無害的狀態。此外,隻需在廣泛用於路塹加工的數值控制車牀(NC車牀)上安裝專用工具,便可進行球輥軋鎚擊處理,這使得加工過程更易於實現自動化。

在市售的NC車牀上安裝專用工具即可進行球輥軋鎚擊。與金屬表表面接觸的鋼球也是用於軸承的直徑約1cm的市售品(供圖:橫濱國立大學高橋宏治教授)

今後,研究團隊還計劃進一步改進技術,以便在焊接部位等較弱區域或複雜形狀的零件上局部應用球輥軋鎚擊處理,並驗證在鋁合金以外的材料上是否也能實現強度提升和裂縫無害化的效果。

相關研究成果已於6月25日發表在國際科學期刊《工程材料和結構的疲勞和斷裂》(Fatigue & Fracture of Engineering Materials & Structures)上,橫濱國立大學於7月16日發布新聞稿。

日文:JST Science Portal 編輯部

中文:JST客觀日本編輯部

【論文資訊】

期刊:Fatigue & Fracture of Engineering Materials & Structures

論文:Fatigue strength improvement of aluminum alloy with surface defect by burnishing

DOI:10.1111/ffe.14372