東京工業大學工學院系統控制專業的小酒英範教授、長澤剛助教和佐藤進副教授等人,與慶應義塾大學的飯田訓正名譽教授和橫森剛副教授等人合作,通過在過剩空氣係數提高至2左右的超稀薄燃燒汽油發動機中應用氣缸内噴水技術,成功地把此前約為40%的客車發動機淨熱效率提高到了51.5%,指示熱效率提高到了52.6%。

超稀薄燃燒汽油發動機有望實現高熱效率,但要想進一步提高熱效率,必須抑制高負荷區域的爆震及降低冷卻損失。研究團隊通過向燃燒室内的活塞表面附近噴水形成低溫水氣層,即使是超稀薄燃燒也能在避免燃燒性能惡化的情況下,抑制爆震並降低冷卻損失。

研究團隊通過最適化各種條件,將壓縮比最終提高到了17,在客車汽油發動機中實現了全球最高水平的熱效率。此外,研究結果表明,通過實現水噴霧的視覺化和熱通量測量,與當初的期待一樣,在活塞表面附近的確形成了低溫水氣層。

研究背景

超稀薄燃燒汽油發動機能通過低溫燃燒降低冷卻損失,因此有望大幅提高熱效率(參考文獻1),但要想進一步提高熱效率,必須抑制高負荷區域的爆震及降低冷卻損失。作為有效抑制汽油發動機爆震和降低冷卻損失的方法,以前一直在研究噴水技術。即通過水的蒸發降低氣缸内氣體的溫度,從而抑制爆震和降低冷卻損失,此前主要以理論空氣燃油比為對象開展研究,此次通過將噴水技術應用於超稀薄燃燒,進一步提高了熱效率。

研究方法

在以前的理論空氣燃油比研究中,汽油發動機的噴水大多采用通過進氣口噴水的形式(參考文獻2),此空間時間氣和燃料的氣體混合物能相對比較均勻地被冷卻。但隨著均勻地向氣體混合物添加水,燃燒速度會大幅降低,因此在超稀薄燃燒中,燃燒不穩定性可能會加劇。

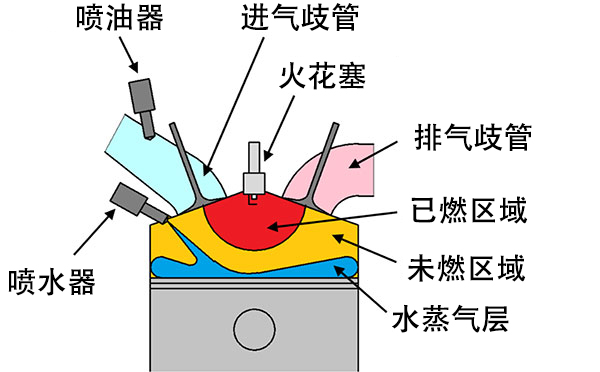

如圖1所示,此次研究提出了「層狀水氣隔熱法」,即直接向氣缸内噴水,避開火星塞周邊,使水氣集中分佈在活塞表面附近。由此,即使是超稀薄燃燒也能在避免燃燒性能惡化的情況下也能取得水冷卻效果,另外有望有效減少活塞附近的未燃燒區域經常發生的爆震以及從活塞表面流向外部的大量冷卻損失。

圖1:本次研究中使用的汽油發動機氣缸内噴水概略圖

研究成果

氣缸内的水分佈是提高熱效率的關鍵,研究利用石英玻璃製作的視覺化發動機械液壓調速器查了噴水時機對水噴霧分佈的影響。結果如圖2所示,在上死點之前的150°噴水時,水沿著順時針方向被從進氣側送至活塞表面附近,並呈層狀分佈。

圖2:在上死點之前的150°噴水時,氣缸内的水噴霧視覺化結果

在實機發動機試驗中也確認,通過在壓縮衝程的前半部分(上死點之前150°~120°)噴水,可以在保持燃燒穩定性的同時,減少爆震和冷卻損失,提高熱效率。

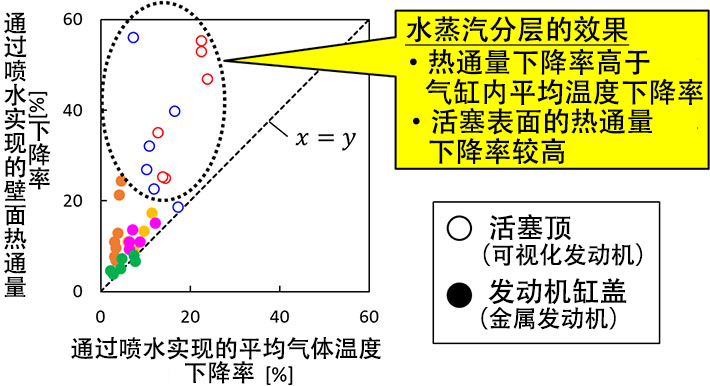

另外,圖3是根據活塞表面及發動機缸蓋的熱通量測量獲得的、通過噴水實現的平均氣體溫度下降率與壁面熱通量下降率之間的關係。在平均氣體溫度同樣下降的情況下,活塞側的熱通量下降率高於缸蓋側,表明活塞表面附近形成了水氣層,發生了形成低溫的溫度分層。

圖3:通過噴水實現的平均氣體溫度下降率與壁面熱通量下降率之間的關係

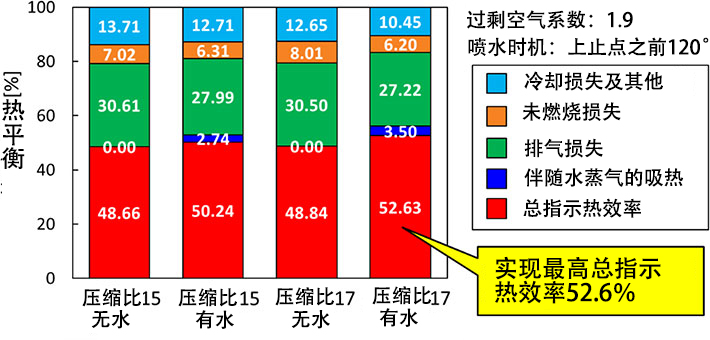

根據以上結果,研究團隊通過最適化噴水條件和運行條件,提高了0.5L(升)級單缸發動機的熱效率。圖4以熱平衡的形式顯示了其結果。通過以15的壓縮比和1.9的過剩空氣係數進行噴水,在抑制爆震和燃燒波動的狀態下,總指示熱效率(不包括機械損失和泵吸損失的效率)由48.7%提高到50.2%。將壓縮比進一步增加到17後,通過在充分抑制爆震和燃燒波動的基礎上,降低排氣損失、未燃燒損失和冷卻損失,總指示熱效率最大提高至52.6%。

這在0.5L級汽油發動機中是目前全球最高水平的熱效率,可以說體現了新一代超高熱效率汽油發動機的一個可能性。今後將通過同時測量水氣分佈和熱通量等來研究熱效率的提高機制,同時,通過最適化噴水噴嘴的形狀和設置位置等,有望進一步提高熱效率。

圖4:通過高壓縮比+超稀薄燃燒+噴水提高熱效率及各種損失的詳情

論文資訊

題目:Thermal efficiency improvement of super-lean burn spark ignition engine by stratified water insulation on piston top surface

期刊:《International Journal of Engine Research》

DOI:10.1177/1468087420908164

參考文獻

1 Jung, D. et al., SAE Technical Paper 2017-01-0677 (2017)

2 Bellis, V. D. et al., SAE Int. J. Engines 10(2), 550-561 (2017)

文:JST客觀日本編輯部