山口 勉功早稻田大學理工學術院 教授 |  |

■技術概要

作為實現碳中和的措施,電動汽車的普及備受期待。早稻田大學與日產汽車公司通過產學合作確立了新的稀土回收技術,通過採用高溫工藝幹法熔煉技術簡化了工藝,無需拆解電動汽車的電動機或對磁鐵進行退磁,與傳統方法相比,作業時間可減少50%。

■背景與經過

日本前内閣總理大臣菅義偉在施政演講中宣佈2050年之前實現溫室氣體淨零排放、即2030年度將溫室氣體較2013年度削減46%,2050年實現碳中和的減排目標,並要求採取實現這些目標的具體措施。2019年日本的二氧化碳總排放量為11.08億噸,其中客運和貨運汽車的總排放量佔1.77億噸(16%)【1】。所以通過汽車的電動化來削減二氧化碳的做法備受期待,日本已經宣佈在2035年之前實現新車銷售100%的電動化。

2019年全球汽車產量約為9,200萬輛,其中日系汽車廠商(包括在海外生產的部分)的產量達2,850萬輛。2020年日本客車中混合動力車(HV)、插電式混合動力車(PHV)、純電動車(EV)和燃料電池車(FCV)等電動汽車的總銷量為135萬輛【2】。為減少二氧化碳排放,電動汽車的銷量預計會進一步增加。

用於驅動和發電的電動機在電動汽車中是必不可少的關鍵部件。雖然日產汽車的「ARIYA」採用了不使用磁鐵的汽車驅動電動機,但從提高電動機的性能和減小電動機的尺寸的角度來看,很多電動汽車的電動機還都在使用釹磁鐵。釹磁鐵由稀有金屬釹、鐠、鏑、鋱等稀土元素(rare-earth element:REE)構成【3】。近年來,雖然澳大利亞和越南等中國以外的國家也開始生產稀土,但重稀土元素鏑和鋱卻僅限於中國。另外,稀土礦床可能含有放射性物質,在稀土的熔煉和精煉中必須對其進行處理和管理。此外,為實現碳中和,與電動汽車電動機同樣,來自風力發電和空調等節能家電的稀土需求也會增加。考慮到稀土的資源分佈不均、環境負荷和供需平衡等問題,稀土的回收利用成為緊迫任務。

每輛電動汽車大約使用1.25kg釹磁鐵,其中磁鐵質量的約三分之一為稀土元素。如果把2019年生產的汽車全部為電動汽車,則一共需要38,000噸稀土。另一方面,預計2030年的報廢汽車為102.5萬輛/年,將產生1,280噸/年的廢棄釹磁鐵,430噸/年的廢棄稀土【4】。

目前,電動汽車電動機磁鐵的回收是從製造過程中產生的缺陷電動機中回收磁鐵,幾乎可以100%回收利用。缺陷電動機被拆解成轉子、定子和外殼後,定子被進一步拆解,分離出銅線和鐵類廢料。轉子具有由釹磁鐵產生的強磁力,因此要加熱到350~500℃,進行熱退磁後再拆解回收釹磁鐵。回收的磁鐵在高溫下進行真空再溶解,變成磁鐵使用的母合金。為了重新作為電動汽車用磁鐵原料,有嚴格的雜質控制目標【5】,即需要滿足將磁鐵中的碳和氧的濃度分別降至100和300mass ppm以下。由於真空溶解很難去除碳,所以通過將回收的釹磁鐵粉碎,利用氧化焙燒法氧化稀土和鐵後進行濕法處理,可將含釹、鐠、鏑和鋱的復合稀土作為氧化物和氯化物回收,並再生為電動汽車電動機磁鐵。另一方面,從城市的廢舊電動機中回收稀土的做法由於沒有回收和運輸系統以及回收和分離成本高等原因一直未實現。

筆者等人根據釹磁鐵的回收利用現狀,研究通過幹法熔煉技術(採用磁鐵退磁和電動機拆解可實現省力化的高溫工藝)從釹磁鐵中回收稀土。另一方面,日產汽車為通過推進汽車的電動化實現碳中和社會,同時徹底擺脫對新礦產資源的依賴,制定了「日產綠色計劃2022(Nissan Green Program 2022)」,為此正積極致力於電動汽車電動機的稀土使用量削減和電動機釹磁鐵的再生利用【6】。然而,目前的工藝需要手動進行電動機的熱處理、拆解和提取,為促進今後的回收利用,需要開發一種簡單、低成本的回收技術。

早稻田大學「各務紀念材料技術研究所」目前擁有可利用實際的電動汽車電動機做實驗的100kg大型熔解爐,所以早稻田大學和日產汽車從2017年開始,通過產學合作開發從電動汽車電動機磁鐵中輕鬆回收稀土的技術【6】。

■内容與成果

作為開發的實際案例,照片1展示了電動汽車驅動電動機的轉子。轉子由電磁石用鋼板等鐵類材料和1.75kg的Nd-Fe-B類釹磁鐵構成。磁鐵中的釹、鐠、鏑、鋱的濃度分別為21、5.0、2.5、0.4mass%,稀土濃度合計為28.9mass%,其餘為鐵和硼【3】。轉子具有強磁力,因此電動機拆解和釹磁鐵回收必須進行熱退磁。另外,電動機為承受驅動時產生的力和振動,被設計和製造得很堅固,是非常難拆解的部件。

照片1:純電動車驅動電動機的轉子(照片:日產汽車)

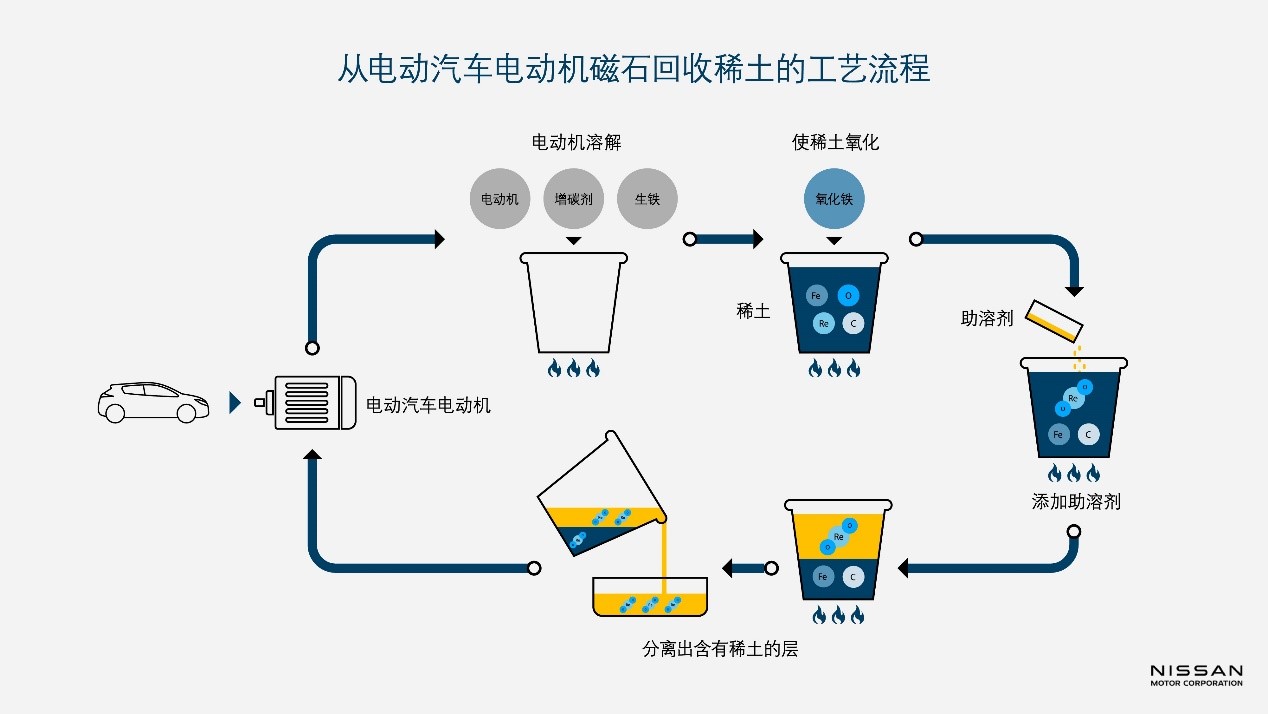

我們開發的從電動汽車電動機中回收稀土的過程如圖1所示。利用該方法,無需對從電動汽車電動機中回收的轉子進行熱退磁和拆解,即可通過Na2B4O7助熔劑將磁鐵中的稀土元素作為熔融氧化物(熔渣)回收。

圖1:從電動汽車的電動機磁鐵中回收稀土的流程【6】(提供:日產汽車)

首先,在約1,400℃的溫度下將含有未進行熱退磁的釹磁鐵的轉子與加碳材料一起熔化。然後添加氧化鐵,將磁鐵中的稀土選擇性地轉化成Nd2O3等稀土氧化物。以Nd2O3的熔點2,270℃為代表,稀土氧化物的熔點非常高,因此為降低稀土氧化物的熔點,要添加Na2B4O7助熔劑,形成Na2B4O7-RExOy(RE : Nd、Pr、Dy、Tb)熔渣。轉子與釹磁鐵的主要成分鐵會與加碳材料發生反應,變成熔融Fe-C合金。由於熔渣的密度比率熔融Fe-C合金小,在密度差的作用下會被分離到Fe-C合金的垂直方向上部,因此可以從爐中回收熔融分離的Na2B4O7-RExOy熔渣。從轉子中分離出來的Fe-C合金中的稀土低於0.1mass%,能以97~98%的回收從磁鐵中回收稀土。Na2B4O7-RExOy熔渣通過實施目前的濕法處理,作為高純度的稀土錯合氧化物回收。

照片2是通過濕法處理回收的復合稀土氧化物。釹、鐠、鏑、鋱等稀土氧化物的總濃度約為99.3mass%。另外,通過熔融處理和濕法處理從轉子中回收稀土的理論回收約為97~98%【3】。

照片2:從電動汽車的電動機磁鐵中回收的復合稀土氧化物(提供:日產汽車)

採用幹法熔煉法可以簡化熱退磁和拆解,與傳統方法相比,從電動汽車電動機中回收稀土的時間將減少至50%。另外,該技術還有助於大量處理今後可能會從城市中回收的廢舊電動機。

■未來方針與課題

利用早稻田大學擁有的100kg熔解爐,從實際的電動汽車電動機中回收稀土的技術。今後預定以2020年代中期實現實用化為目標,利用校外的約1,000kg熔解爐繼續實施驗證實驗。此外,還需要制定回收和運輸城市報廢電動汽車配備的電動機的方案,並建立從電動汽車電動機中回收稀土的體系。

參考文獻

【1】:國立研究開發法人國立環境研究所溫室氣體清單辦公室:日本的溫室氣體排放量數據(1990~2019年度)確定值

【2】:一般社團法人日本汽車工業會官網:日本的汽車產業

【3】:和田浩樹、荒井誠也、小川和宏、山口勉功、日本金屬學會期刊,85(2021),pp.395-365

【4】:環境省產業結構審議會產業技術分科會廢棄物·回收小委員會汽車回收WG中央環境審議會循環型社會部會汽車回收專門委員會第37次聯合會議資料,(2015)

【5】:T.Elwert, D.Goldmann, F.Roemer and S.Schwarz,J. Sustain. Metall. 3(2017), pp.108-121

【6】:日產汽車官網

原文:《產學官合作月刊》,2022年1月號

翻譯編輯:JST客觀日本編輯部