稀土作為磁鐵等的材料對行業來說必不可少,但其產地僅限於少數國家,供應風險令人擔憂。日產汽車和早稻田大學開發了從電動汽車的馬達磁鐵中回收稀土的技術。回收稀土並再利用如果能廣泛普及的話,還有助於強化整個日本的供應鏈。

利用高溫爐回收稀土(圖片由日產汽車提供)

稀土是一種稀有金屬,二者都廣泛應用於工業領域。例如,釹和鏑用於高性能磁鐵。純電動車(EV)馬達等使用的「釹磁鐵」的應用也在擴大。稀有金屬鈷和鋰則是電池不可或缺的材料。

然而,部分稀有金屬的產地分佈不均。稀土的最大生產國是中國,被定位為戰略資源,甚至還暫停過對日出口;而鈷的產量約70%來自剛果民主共和國,該國存在政局不穩定和礦山童工的問題,能否持續採購也令人擔憂。

雖然也有使採購來源多樣化的舉措,但存在極限。因此,旨在減少稀有金屬使用量或回收和再利用廢舊材料的技術開發變得越來越活躍。

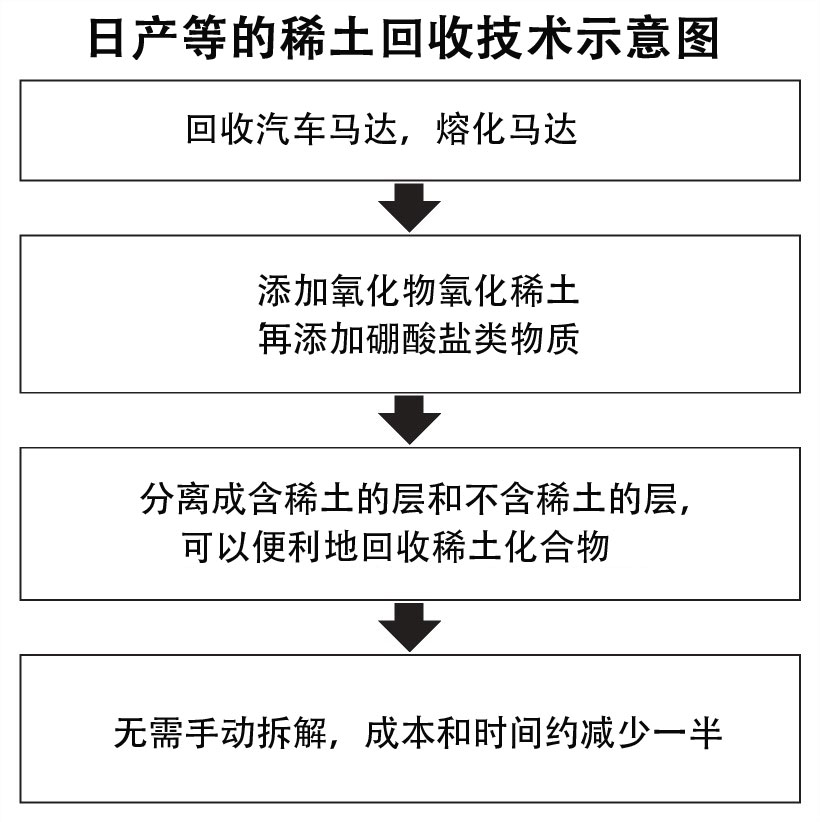

日產和早稻田大學開發了從廢舊的馬達部件中有效回收稀土的方法,可以將馬達使用的稀土回收98%。回收時間和成本也降至以往方法的一半左右。

回收機制如下。首先在1400℃以上的熔爐中熔化廢舊的汽車馬達。然後使稀土氧化,並添加硼酸鹽類物質,稀土就會溶解。含有溶解稀土的氧化物由於密度底,會與不含稀土的層分離。這樣只有稀土可以輕鬆地回收。

此前也有從汽車馬達中回收稀土的舉措,但需要手工取出磁鐵等。回收50臺馬達的稀土需要8小時左右,而新方法隻需4小時。

目前已利用早稻田大學的設備確認可以順利回收稀土。今後將面向驗證實驗和大型化推進技術開發等,目標是在2020年代中期實現實用化。EV量產車已在日本上市10多年,預計今後廢舊馬達數量也會增加。相信社會對這項業務的認知度應該也會提高。

京都大學的校辦初創企業DPS(京都市)啟動了從工廠的廢液等回收稀有金屬的業務。該公司將京都大學的中西和樹特定教授(兼任名古屋大學教授)等人發明的獨特矽膠製成粉末使用。隻需把以這種粉末為吸附劑的筒狀產品設置在工廠的管道中即可回收稀有金屬。

廢液中所含的稀有金屬濃度較低,即使回收也很難盈利,因此並未普及。所用矽膠的處理性能約達到以往產品的80倍,特點是縫隙等比較大,可以有效吸附汽車尾氣觸媒使用的鈀等。

成本方面的課題也得到解決。以鈀為例,如果能回收數十克,即使扣除吸附筒的安裝成本,每輛車也可以產生10萬日元以上的利潤。

該技術目前已被日本國内企業的工廠所採用。還在研究提供定額收費(Subscription)服務。DPS的白鴻志社長表示:「還考慮在中國和越南等海外地區開展業務。」

回收稀有金屬還有助於減少礦山開發,因此從ESG(環境、社會、企業治理)的角度來看也是一項重要舉措。此外,還在推進回收反復充放電後劣化的EV電池,直接用於可再生能源用蓄電池等的舉措。

今後,官民合作共同創造普及和擴大回收再利用技術的環境也很重要。

日文:落合修平、《日經產業新聞》,2022/02/16

中文:JST客觀日本編輯部