日本科學技術振興機構(JST)的產學共同實用化開發業務(NexTEP) 「基於THVPE法的高品質塊狀GaN生長裝置」獲得成功。這項開發以東京農工大學的特別客座教授纐纈明伯等人的研究成果為基礎,於2013年8月至2019年3月委託大陽日酸公司開發本部和創新事業本部進行實用化開發。

氮化鎵(GaN)晶體是作為藍色發光二極體得到廣泛應用的半導體,其作為高速開關動作和高耐壓大電流動作所需的功率器件材料的特性也很高,與目前主流的硅晶體相比,擁有非常大的優勢。

作為電子器件結構基礎的GaN晶體基底層大多利用氫化物氣相磊晶術法(HVPE法)製造。該方法因晶體的曲翹等難以增加厚度,每次都是在作為籽晶的異質基底層上生長不到1毫米的GaN晶體,然後剝離利用。因此,在晶體成長之前和之後進行處理、如清洗反應爐等費時費力,由於成本和晶體品質方面的原因,一直未能製造出實用的GaN晶體。

大陽日酸改良了HVPE法,通過採用三氯化鎵-氨反應系統的三鹵化物氣相外延法(THVPE法),開發出實現高速、高品質、連續成長的GaN晶體制造裝置。由此,晶體成長速度增至原來的3倍、差排缺陷降至原來的五分之一,成功地高速形成了高品質晶體。另外,還發現很多與以往的方法相比能降低成本的優點,比如作為反應爐的石英管不容易劣化、生長面積減小、不會出現多餘的多晶生長等。

如果能利用該新技術,獲得厚的GaN晶體塊,那麼就可以切成片,量產GaN基底層。有望成為開發低成本、高性能的GaN器件的突破口。

<開發内容>

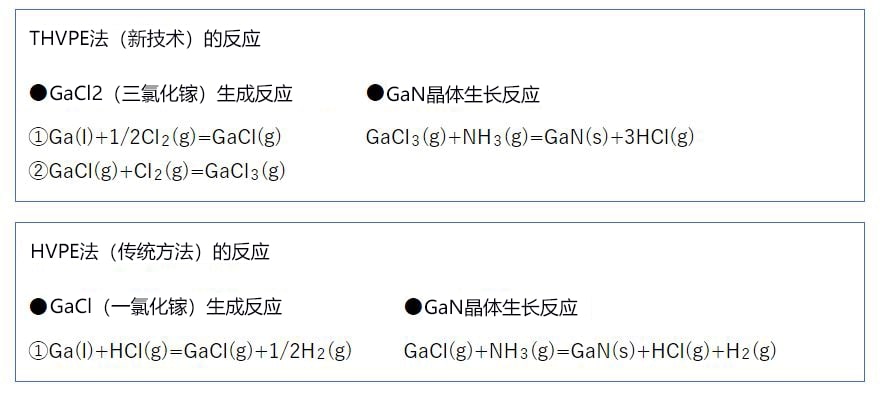

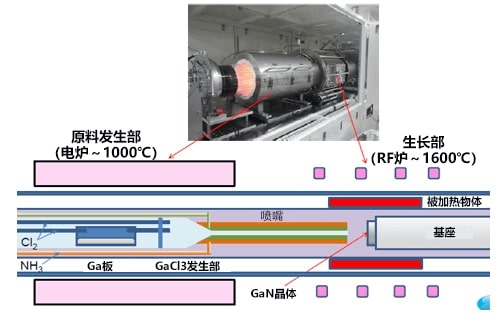

大陽日酸開發出了實現高速、高品質和連續成長的GaN晶體制造裝置。該裝置採用三鹵化物氣相外延法(THVPE法)(圖1、2),以東京農工大學擁有專利的技術為基礎,改良了以往的HVPE法,採用在更高溫度(1200~1400度左右)下生長晶體的三氯化鎵-氨反應系統。

圖1:THVPE法(新技術)和HVPE法(傳統方法)的GaN生成反應

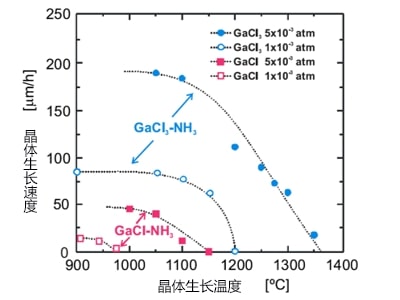

圖2:THVPE法(新技術)和HVPE法(傳統方法)的生長速度比較

在相同氣相濃度下,THVPE法的反應系統(上部、藍色)的生長速度比傳統方法的反應系統(左下、紅色)快。本次開發最適化了條件,進一步提高了速度。

新開發的THVPE裝置具備晶體成長爐,可在石英反應管的耐熱温度達到1300度以上的高溫環境(最大1600度)下,生長直徑最大為4英吋的GaN晶體(圖3)。該裝置設置了將作為原料的液狀金屬Ga有效供應給反應系統,並使之汽化為三氯化鎵的機制,以及保持原料氣體均勻流,抑制氣相中生成GaN核的機制。

圖3:晶體成長爐的外觀和截面結構

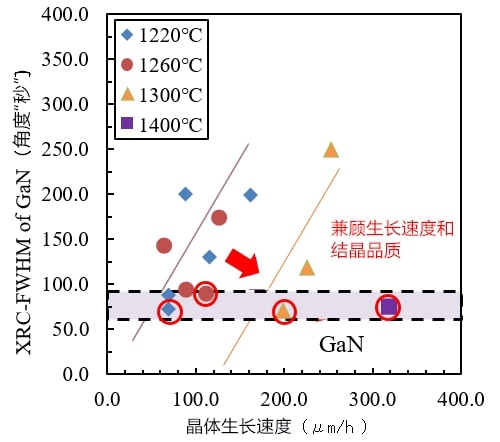

另外,由於籽晶使用GaN晶體的N極性面,為防止籽晶背面(Ga極性面)發生熱分解,最適化了保護膜。由此,晶體成長速度提高至每小時最大0.32毫米,達到傳統方法的3倍以上,差排缺陷降至每立方厘米1×106以下,只有傳統方法的五分之一,成功兼顧了高生長速度和高品質(圖4)。此外還確認,可以生長基底層尺寸為直徑2英吋(圖5)、晶體厚度最大為1.8毫米的透明晶體。

圖4:GaN晶體成長的生長速度和結晶性

利用THVPE法(新技術)的晶體成長兼顧了高晶體成長速度(橫軸)和高晶體品質(縱軸)。在相同的晶體品質下,生長溫度越高,晶體成長速度越快。縱軸的XRC-FWHM(X射線搖擺曲線的半寬度)越小,晶面取向越均勻,晶體品質越高。

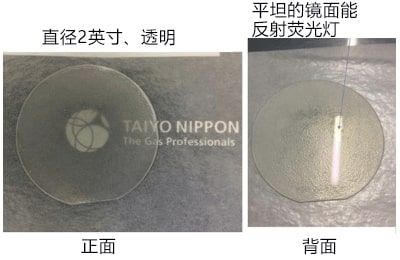

圖5:直徑2英吋的GaN晶體示例

經確認,可獲得直徑2英吋的透明晶體,同時防止了籽晶背面(Ga極性面)發生熱分解,保持平坦的反射面狀態。雖然背面薄薄地附著了一層金屬Ga的灰塵,但能輕鬆擦掉。

除此之外,還發現了很多可降低傳統方法的高成本的優點,比如石英管不會劣化(圖6)、生長面積減小、不會生長阻礙晶體成長的多餘多晶(圖7)等。

圖6:THVPE反應管

使用3年後,隻需水洗一下就能恢復透明度,確認石英管沒有劣化。

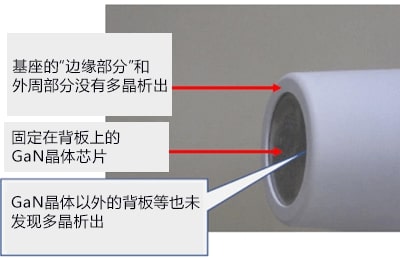

圖7:晶體成長後的基座(晶體固定工具)

在基座「邊緣部分」的内側和基座内部設置的背板之間夾住作為籽晶的薄GaN晶體基底層並固定,在露出的籽晶上生長GaN晶體。晶體成長後,背板和基座周邊幾乎看不到有多晶附著,因此確認基本沒有產生阻礙晶體成長的多餘多晶。

GaN在高性能器件領域的應用備受期待,但因GaN晶體的成本和品質方面的原因,在器件上的應用遲遲沒有進展。以THVPE法為基礎開發的方法與傳統方法完全不同,有望確立通過對厚的塊狀GaN晶體進行剖切來量產基底層的新製造方法。今後將以GaN基底層企業為核心開展合作,積累GaN晶體的厚膜化經驗,如果能以低成本量產高品質的GaN塊狀晶體,則有望成為全球率先開發出高性能GaN器件的突破口。

文:JST客觀日本編輯部翻譯整理